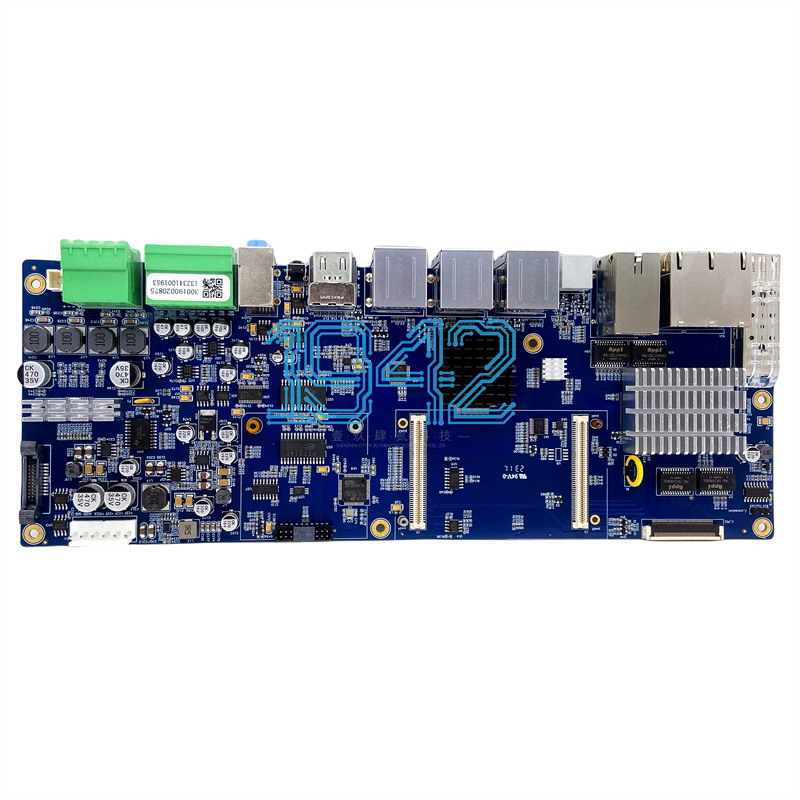

在SMT貼片加工中,三防漆的防護性能直接決定PCBA的使用壽命與可靠性。但實際生產中,厚度不均這一微米級的偏差往往成為三防失效的導火索——局部過薄導致防護屏障失守,易受濕熱、鹽霧侵蝕;局部過厚則引發開裂、氣泡,甚至影響元器件散熱與電氣性能。其中,自動噴涂的速度與氣壓參數設置是調控涂層厚度的核心密鑰,找到二者的黃金區間,是破解厚度不均難題的關鍵。

一、厚度不均:從微觀偏差到三防失效的連鎖反應

三防漆的防護價值依賴于均勻且達標的涂層厚度(通常行業標準為20-30μm),一旦厚度出現±15%以上的偏差,失效風險將呈指數級上升。這種偏差帶來的危害貫穿產品全生命周期:

- 防護斷層風險:元器件引腳、BGA封裝周邊等關鍵區域若涂層過薄(<15μm),會形成防護盲區,在高濕環境中易發生水汽滲透,導致電路短路或金屬焊點腐蝕。某航天級PCBA測試顯示,涂層厚度不足20μm時,鹽霧測試通過率僅為40%。

- 涂層失效隱患:大面積區域涂層過厚(>35μm)會導致固化不完全,漆膜內部殘留溶劑揮發時形成氣泡,后續使用中受溫度變化影響易出現龜裂剝落。同時,過厚涂層會增加熱阻,導致芯片散熱效率下降5-10%。

- 生產隱性成本:厚度不均迫使企業增加返工率,據行業統計,因噴涂參數不當導致的返工成本占三防工藝總成本的20-30%,且反復噴涂會破壞PCBA表面附著力,形成惡性循環。

追根溯源,自動噴涂過程中速度與氣壓的失衡是導致厚度不均的首要因素,二者的協同匹配度直接決定涂層質量。

二、參數解密:速度與氣壓如何左右涂層厚度?

自動噴涂系統中,速度與氣壓通過影響漆料霧化效果和附著效率,共同決定涂層厚度。二者如同天平的兩端,任一參數偏離最優范圍都會打破平衡。

1.噴涂速度:涂層厚度的流量控制閥

自動噴涂速度主要指傳送帶運行速度(批量生產)或噴槍移動速度(選擇性噴涂),其對厚度的影響呈反向關聯:

- 速度過快(>2m/min):漆料尚未充分附著于PCBA表面便被傳送帶帶離噴涂區域,易形成蜻蜓點水式薄涂層,尤其在元器件密集區易出現漏涂。

- 速度過慢(<1m/min):漆料在同一區域持續堆積,溶劑揮發不及時會導致流掛現象,固化后形成厚斑,且易與遮蔽膠帶邊緣產生滲漆。

行業數據顯示,傳送帶速度每變化0.5m/min,涂層厚度偏差可達5-8μm,這一波動已超出多數高端電子設備的防護要求。

2.噴涂氣壓:漆料霧化的精度調節器

噴涂氣壓直接控制漆料的霧化顆粒大小和噴射力度,氣壓異常會引發連鎖問題:

- 氣壓過高(>0.5MPa):漆料霧化過細(顆粒直徑<5μm),大部分漆霧會隨氣流飄散,實際附著量減少,導致涂層整體偏薄,同時增加VOC排放與材料損耗。

- 氣壓過低(<0.3MPa):霧化不充分,漆料以液滴狀噴射,易在板面形成疙瘩或局部堆積,且無法滲透至引腳間隙等狹小區域。

不同粘度的三防漆對氣壓敏感度不同:高粘度漆料(35秒/涂-4杯)需稍高氣壓促進霧化,低粘度漆料(25秒/涂-4杯)則需降低氣壓避免過度飄散。

3.速度與氣壓的協同法則

二者并非獨立調節,而是存在反向聯動關系:當速度提高時,需適當提升氣壓以增加單位時間內的漆料附著量;當氣壓調整時,需同步匹配速度以控制涂層堆積度。例如,傳送帶速度從1m/min提升至2m/min時,氣壓需從0.3MPa微調至0.45MPa,才能維持厚度穩定。

三、黃金區間:基于千次驗證的參數方案

1943科技結合5000+PCBA項目實踐與工藝驗證,總結出不同場景下自動噴涂速度與氣壓的黃金區間,可覆蓋丙烯酸、有機硅等主流三防漆類型。

1.通用黃金參數表

| 噴涂場景 | 傳送帶速度(m/min) | 噴槍移動速度(cm/s) | 噴涂氣壓(MPa) | 適配粘度(涂-4杯,秒) |

|---|---|---|---|---|

| 常規PCBA批量噴涂 | 1.2-1.8 | 12-15 | 0.35-0.45 | 28-32 |

| 高密度元器件區域噴涂 | 1.0-1.5 | 10-12 | 0.40-0.50 | 30-35 |

| 大面積空曠區域噴涂 | 1.5-2.0 | 15-18 | 0.30-0.40 | 25-30 |

2.參數適配調整指南

- 根據漆料類型微調:有機硅三防漆粘度較高,可在區間上限取值(如氣壓0.45-0.50MPa);丙烯酸漆料粘度較低,建議取區間下限(如氣壓0.35-0.40MPa)。

- 結合膜厚需求調整:若目標干膜厚度為30μm(較厚),可將速度降低0.2-0.3m/min,氣壓保持不變;若目標厚度為20μm(較薄),可將氣壓降低0.05-0.1MPa,速度維持區間中間值。

- 特殊元器件適配:針對BGA、QFP等精密封裝,采用低速低氣壓組合(速度1.0m/min,氣壓0.35MPa),配合CCD視覺定位確保噴涂精度。

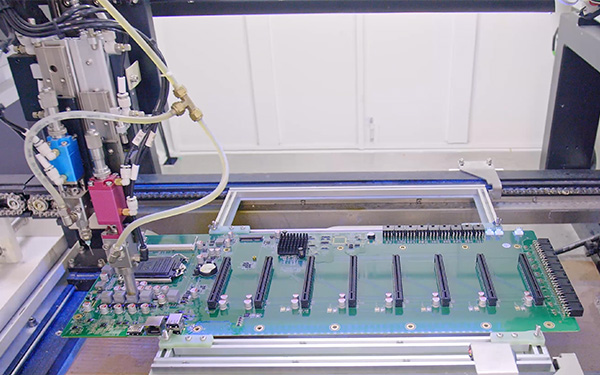

四、落地保障:黃金參數的實現路徑

參數區間僅為基礎,需配套完整的工藝控制體系才能確保落地效果,1943科技通過三步法實現厚度精準控制:

1.噴涂前預處理

- 表面清潔:采用工業吸塵器+異丙醇擦拭,清除焊渣、油污等雜質,避免影響漆料附著均勻性。

- 環境調控:將車間溫濕度嚴格控制在15-30℃、40-70%RH,梅雨季節增設60℃熱風烘干工序,減少濕度對霧化的干擾。

- 漆料準備:按比例添加稀釋劑調節粘度至目標范圍(25-35秒/涂-4杯),攪拌后靜置10分鐘消除氣泡。

2.過程中動態監測

- 首件驗證:每批次生產前制作試板,采用渦流測厚儀在板面選取9個檢測點,確保厚度誤差≤±15%。

- 實時調整:配備在線測厚系統,當檢測到厚度偏差超5μm時,自動反饋至噴涂系統,實現速度/氣壓的0.01級微調。

- 設備維護:每日清潔噴嘴(建議選用0.8-1.2mm直徑噴頭),每周校準氣壓傳感器與速度編碼器,避免設備誤差影響參數精度。

3.噴涂后質量管控

- 固化監測:根據漆料類型控制固化條件(如UV固化型確保紫外線強度1200-1500mW/cm²),避免固化不完全引發厚度異常。

- 外觀檢驗:用5倍放大鏡檢查涂層表面,重點排查元器件根部、板邊緣等易出現厚度偏差的區域,無流掛、漏涂為合格。

- 性能抽檢:每批次抽取3塊樣品進行鹽霧試驗(48小時)與絕緣電阻測試(≥100MΩ),驗證防護性能與厚度的匹配性。

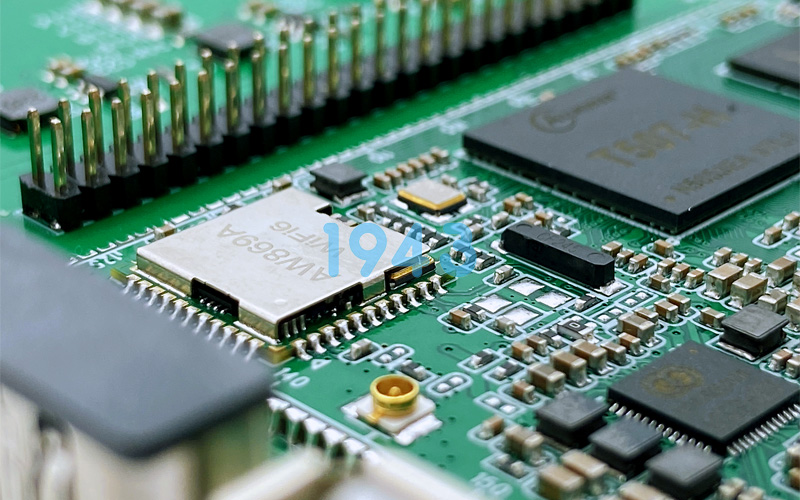

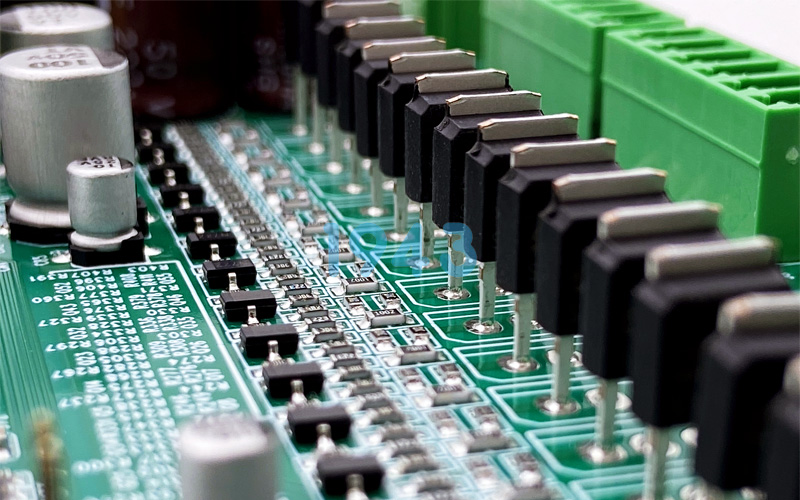

五、1943科技:讓參數精準轉化為防護價值

作為深圳SMT貼片加工的國家高新技術企業,1943科技始終將工藝參數優化作為核心競爭力。針對三防漆噴涂環節,我們打造了定制化參數數據庫+全流程質控體系的解決方案:

- 可根據客戶PCBA的元器件密度、漆料類型、防護等級,快速匹配專屬速度-氣壓參數組合,縮短試產周期30%以上。

- 配備全自動涂覆線與在線測厚系統,實現參數閉環控制,涂層厚度公差可穩定控制在±3μm以內。

- 提供從工藝設計、試產驗證到批量生產的全周期技術支持,免費為客戶提供PCBA防護方案評估與參數調試服務。

如果您有SMT貼片加工的需求,歡迎隨時聯系我們,我們將為您提供詳細的方案和報價。

2024-04-26

2024-04-26