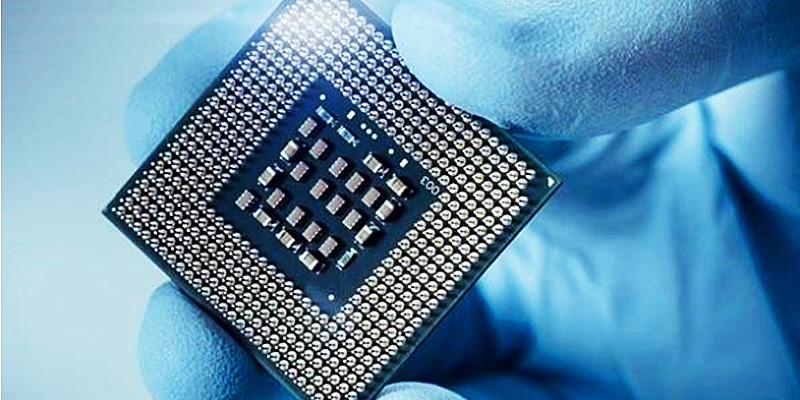

作為SMT貼片加工廠,BGA焊接質(zhì)量是衡量企業(yè)技術(shù)水平的關(guān)鍵指標。BGA封裝因其高密度、高性能特點被廣泛應(yīng)用,但其焊點完全隱藏在器件底部,傳統(tǒng)目檢和AOI無法進行有效觀察。

X-Ray檢測技術(shù)利用其強大的穿透能力,成為不可或缺的BGA焊點質(zhì)量評估工具,能精準識別虛焊、空洞、橋接等典型缺陷。

BGA焊接缺陷的主要類型與X-Ray診斷特征

虛焊/冷焊

X-Ray圖像表現(xiàn)為焊點與焊盤之間存在明顯間隙,焊料邊緣呈鋸齒狀或收縮形態(tài),錫球體積偏小。在灰度對比上,冷焊焊點因結(jié)構(gòu)松散,呈現(xiàn)灰度分布不均勻的特征。

焊點空洞

空洞在X-Ray圖像中呈現(xiàn)圓形或橢圓形高亮度區(qū)域(因空氣密度低,X射線穿透性強)。根據(jù)IPC標準,通常空洞率超過10%需重點關(guān)注,但某些客戶特殊要求可能將合格標準提高到空洞率不超過20%。

橋接短路

橋接在X-Ray圖像中表現(xiàn)為相鄰焊球之間出現(xiàn)異常的連續(xù)連接,形成錫絲狀結(jié)構(gòu)。這種缺陷直接導致電氣短路,在檢測中較為容易識別。

枕頭效應(yīng)(HIP)

枕頭效應(yīng)是BGA焊接中的典型缺陷,X-Ray圖像顯示BGA焊球與PCB焊盤呈“枕頭狀”分離——錫球頂部與焊盤有接觸但底部未融合。此種缺陷需通過多角度旋轉(zhuǎn)觀察才能準確識別。

焊球丟失/移位

通過圖像處理技術(shù),檢測BGA器件各焊球的中心位置、直徑及各行列坐標,可以準確識別焊球丟失、移位、焊球過大或過小等缺陷。

X-Ray檢測技術(shù)原理與優(yōu)勢

X-Ray檢測的基本原理是利用X射線穿透材料時的吸收、散射特性:不同密度和厚度的材料對射線的吸收程度各異,從而形成明暗對比的數(shù)字化圖像。

X射線不能穿透錫、鉛等密度高、厚的物質(zhì),形成深色圖像;而能輕松穿透印刷板、塑料封裝等密度小、薄的物質(zhì),不會形成圖像。

X-Ray檢測的核心優(yōu)勢

-

無損檢測:在不破壞樣品的前提下分析材料內(nèi)部結(jié)構(gòu)缺陷

-

高精度識別:可識別微米級缺陷(如0.1mm裂紋或內(nèi)部孔隙)

-

三維成像能力:通過CT技術(shù)實現(xiàn)復雜結(jié)構(gòu)的立體成像,提升缺陷定位精度

-

高效批量檢測:支持產(chǎn)線在線檢測,速度可達每分鐘10-20件

X-Ray檢測BGA焊接缺陷的操作流程

檢測前準備

-

設(shè)備準備:配置X射線源、探測器及成像系統(tǒng),確保輻射防護安全

-

環(huán)境檢測:確認檢測區(qū)域的輻射值符合國家安全標準

-

操作員防護:上崗前需佩帶上崗證及防護服,無認證人員不允許操作X-RAY設(shè)備

-

靜電防護:檢查過程中佩帶防靜電環(huán)、防靜電手套,拿取產(chǎn)品時輕拿輕放

設(shè)備啟動與參數(shù)設(shè)置

-

開機順序:依次開啟穩(wěn)壓器、主機、電腦及相應(yīng)軟件模塊

-

參數(shù)設(shè)置:根據(jù)PCB板厚度、元件密度和檢測目的,調(diào)整射線強度(kV/mA)、曝光時間及焦距

-

環(huán)境設(shè)定:選擇適當?shù)臋z測環(huán)境(如真空或空氣模式)

BGA焊點檢測流程

-

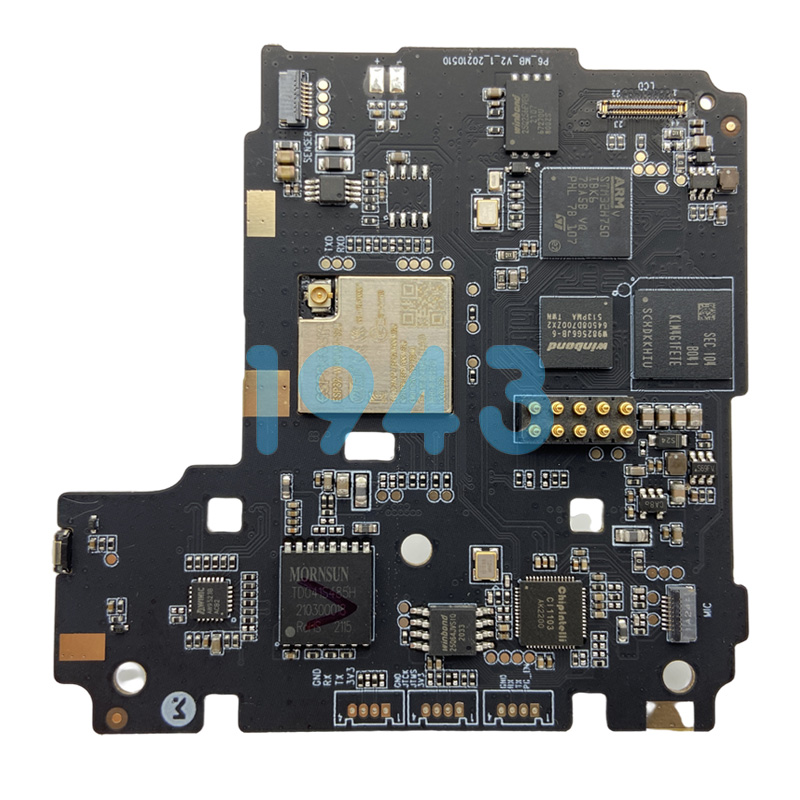

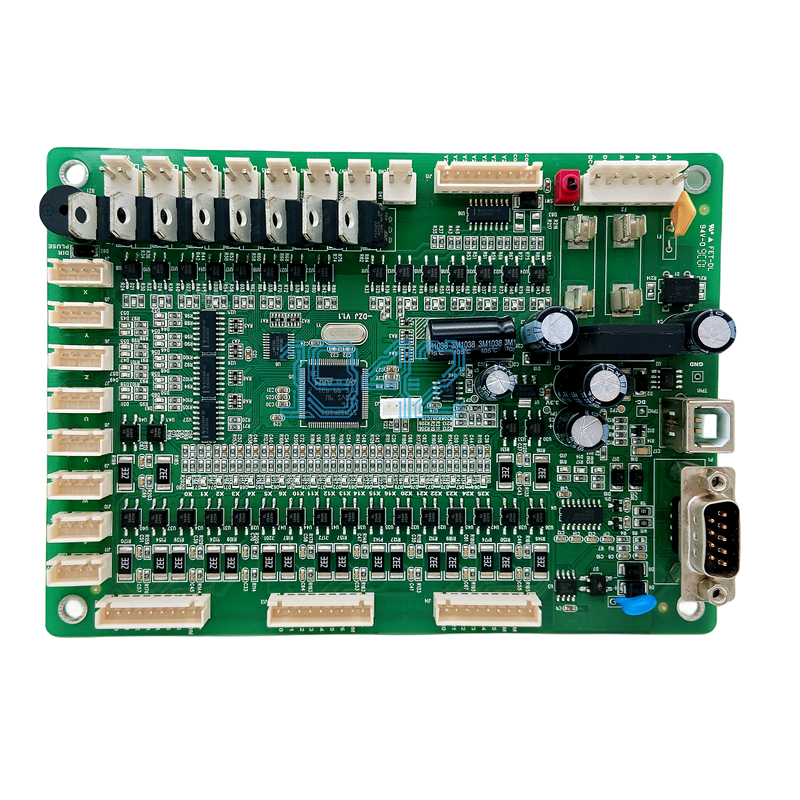

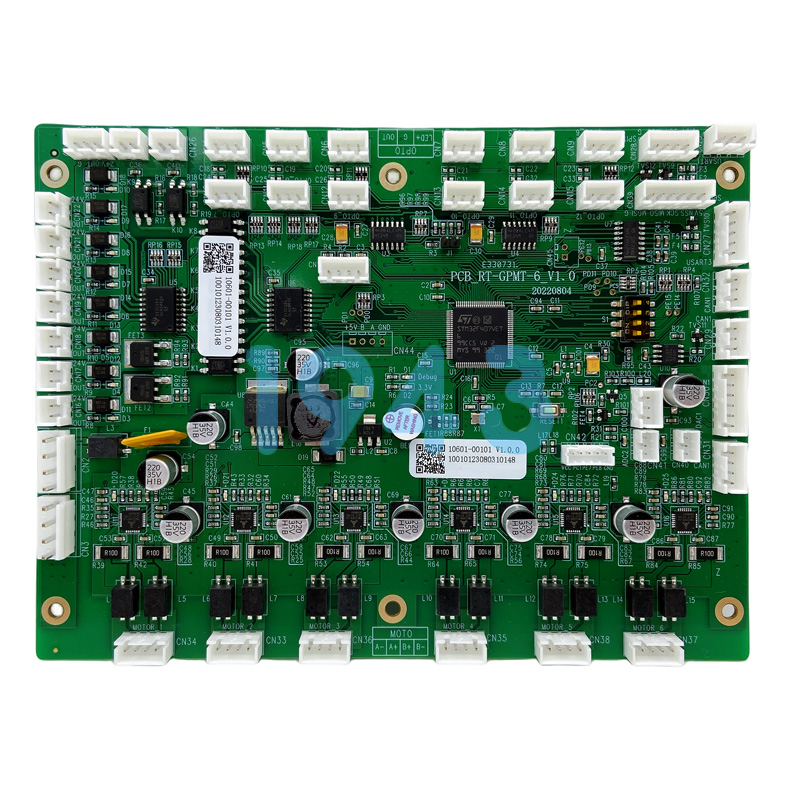

樣品放置:將待檢測的PCBA放置在檢測平臺上,確保穩(wěn)固

-

定位關(guān)鍵焊點:優(yōu)先檢查BGA、QFN、LGA等底部不可見焊點,以及大電流、高發(fā)熱區(qū)域的焊點

-

初步掃描:進行整體掃描,快速定位疑似缺陷區(qū)域

-

多角度觀察:傾斜載物臺(±60°)檢查焊點三維結(jié)構(gòu),避免因投影重疊導致誤判

-

圖像采集:對關(guān)鍵BGA焊點進行高清圖像采集,0.5mm Pitch以下的BGA必須做大于45度的角度檢查

-

圖像分析:使用軟件分析工具測量焊點面積、空洞率、偏移量等參數(shù)

檢測時間標準

-

0.5 Pitch以下的BGA或其它元器件:至少停留5秒

-

0.5 Pitch以上的器件及SD卡座:停留3秒

結(jié)果分析與判定

-

缺陷識別:根據(jù)X-Ray圖像特征,判斷缺陷類型及嚴重程度

-

參數(shù)量化:測量焊點面積、空洞率、偏移量等參數(shù),對比IPC標準

-

數(shù)據(jù)記錄:記錄檢測結(jié)果,包括缺陷位置、類型和程度

-

分類處理:根據(jù)判定結(jié)果對產(chǎn)品進行合格、返修或報廢處理

BGA典型缺陷的判定標準與案例分析

空洞缺陷的接受標準

根據(jù)IPC-610F標準,BGA焊點內(nèi)氣泡占橫截面面積不得超過整個焊點面積的30%。不過,對于Flipchip封裝,某些客戶特殊要求可能規(guī)定空洞比例不超過焊盤面積的20%。

虛焊/枕頭效應(yīng)的判定

虛焊判定需通過多角度觀察,特別是45度角檢查,確認焊球與焊盤之間的分離情況。焊點與焊盤間存在明顯間隙,焊料邊緣呈鋸齒狀或收縮形態(tài)可判定為虛焊。

橋接的判斷標準

相鄰焊球之間出現(xiàn)異常的連續(xù)連接,形成錫絲狀結(jié)構(gòu),即可判定為橋接。這種缺陷在使用X-ray檢驗設(shè)備進行檢驗時比較明顯。

X-Ray設(shè)備安全操作規(guī)范與維護

安全操作規(guī)程

-

個人防護:操作人員需穿戴鉛防護服,定期接受輻射安全培訓

-

設(shè)備安全:設(shè)備需配備輻射屏蔽裝置,定期檢測輻射泄漏

-

急停程序:熟悉設(shè)備急停開關(guān)位置和使用方法

-

日常檢查:開機前檢查設(shè)備狀態(tài),包括X射線發(fā)生器、傳感器、成像傳輸系統(tǒng)等

設(shè)備維護要點

-

定期校準:定期校準設(shè)備,確保圖像分辨率(推薦≥1μm)

-

清潔保養(yǎng):按照制造商指南清潔檢測平臺和探測器表面

-

軟件更新:及時更新檢測軟件和缺陷識別算法

-

性能驗證:定期使用標準樣品驗證設(shè)備檢測能力

檢測數(shù)據(jù)管理與品質(zhì)提升策略

數(shù)據(jù)管理規(guī)范

-

圖像存儲:檢測圖像需加密存儲,符合ISO 9712等質(zhì)量管理標準

-

數(shù)據(jù)追溯:建立產(chǎn)品檢測數(shù)據(jù)與生產(chǎn)批號的對應(yīng)關(guān)系

-

缺陷數(shù)據(jù)庫:建立焊點圖像數(shù)據(jù)庫,標注典型缺陷特征,為后續(xù)分析提供參考

品質(zhì)提升策略

-

SPC統(tǒng)計:運用統(tǒng)計過程控制方法分析缺陷趨勢

-

反饋循環(huán):將X-Ray檢測結(jié)果反饋至錫膏印刷、貼片和回流焊工序

-

持續(xù)改進:基于數(shù)據(jù)優(yōu)化工藝參數(shù),如鋼網(wǎng)設(shè)計、回流曲線等

結(jié)語

X-Ray檢測技術(shù)在BGA焊接質(zhì)量評估中發(fā)揮著不可替代的作用,是SMT貼片加工廠確保產(chǎn)品質(zhì)量的關(guān)鍵環(huán)節(jié)。通過標準化的操作流程、精準的缺陷識別和嚴格的判定標準,企業(yè)能夠顯著提升BGA焊接良率,降低質(zhì)量風險。

掌握X-Ray檢測技術(shù),不僅能快速定位現(xiàn)有缺陷,更能通過數(shù)據(jù)積累優(yōu)化工藝參數(shù),實現(xiàn)產(chǎn)品質(zhì)量的持續(xù)提升,在激烈的市場競爭中構(gòu)建核心優(yōu)勢。

溫馨提示:本文提供的操作標準為通用指南,具體檢測方案需結(jié)合設(shè)備型號、產(chǎn)品特性和客戶要求進行調(diào)整。建議制定適合自身工廠的詳細作業(yè)指導書,并定期對操作人員進行培訓和考核。

2024-04-26

2024-04-26