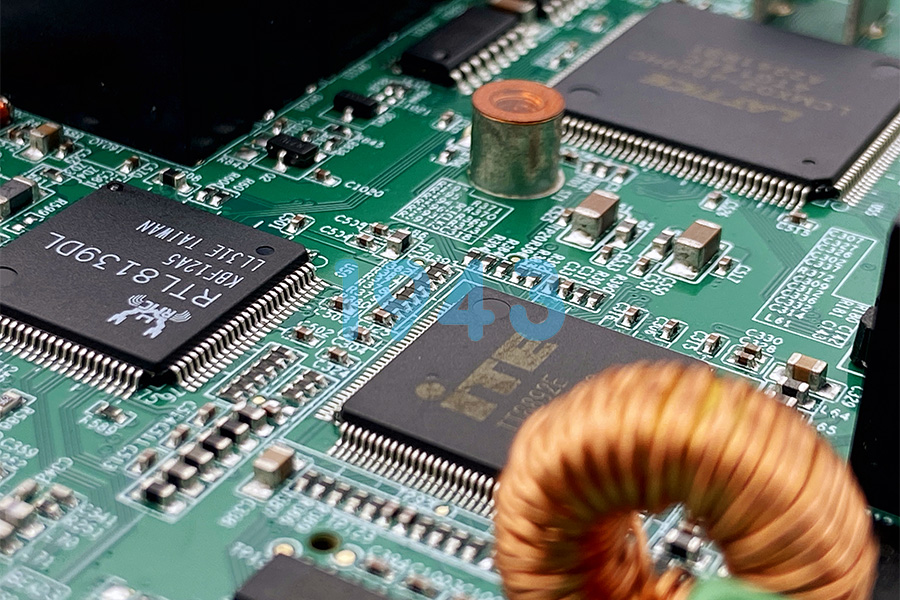

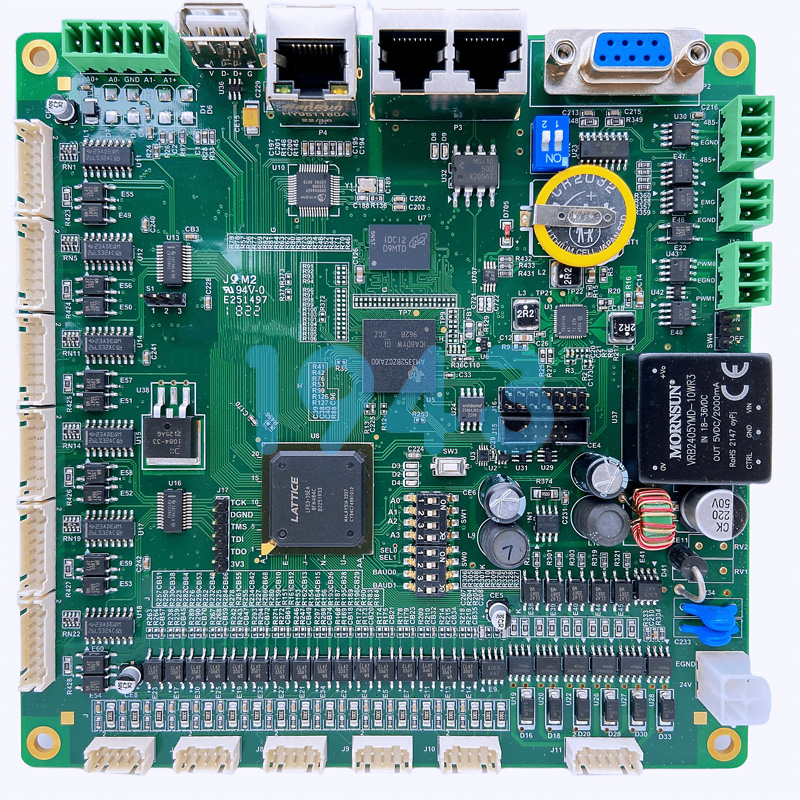

PCBA包工包料服務的質量穩定性直接影響產品生命周期。作為專業SMT貼片加工廠,1943科技通過構建IQC全檢+溯源記錄雙保險體系,從源頭到成品實現全鏈路質量管控,確保每塊PCBA板卡都經得起嚴苛環境與長期使用的考驗。

IQC全檢:筑牢質量第一道防線

IQC(來料品質控制)是保障物料質量的核心環節。1943科技采用全維度檢驗+智能抽樣雙模式,對電子元器件、PCB基板、焊錫膏等關鍵物料實施100%全檢與AQL抽樣雙重驗證。具體檢驗項目包括:

- 外觀檢測:通過AOI自動光學檢測系統掃描元件引腳氧化、PCB板劃痕、焊盤污染等20余項外觀缺陷,精度達±25μm;

- 性能驗證:使用ICT在線測試儀驗證電容容值漂移、IC引腳導通性等電氣參數,配合溫濕度循環試驗模擬極端環境可靠性;

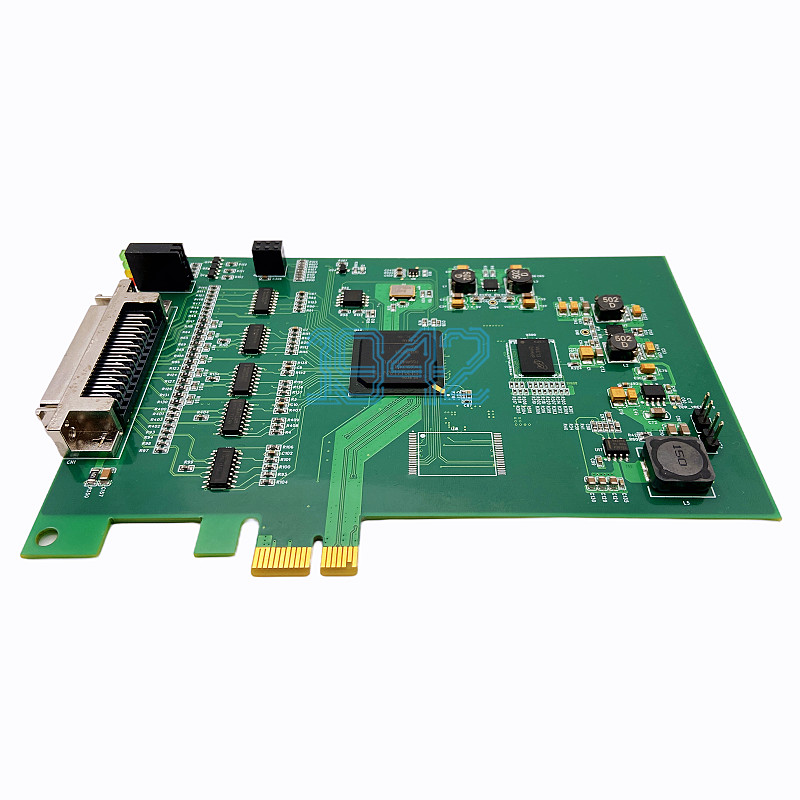

- 尺寸復核:采用三坐標測量儀精確校驗BGA封裝尺寸、埋孔直徑等關鍵參數,確保與BOM設計完全匹配;

- 環保合規:嚴格執行RoHS指令,通過X射線熒光光譜儀檢測鉛、鎘等有害物質含量,確保符合歐盟CE認證標準。

溯源記錄:構建全生命周期追溯體系

為實現一料一碼全流程追溯,1943科技自主開發數字化溯源系統,記錄從采購到成品的每個關鍵節點:

- 物料溯源鏈:每個元器件綁定唯一批次號,記錄原廠授權證明、采購日期、存儲溫濕度曲線等全周期數據,支持客戶實時查詢物料來源;

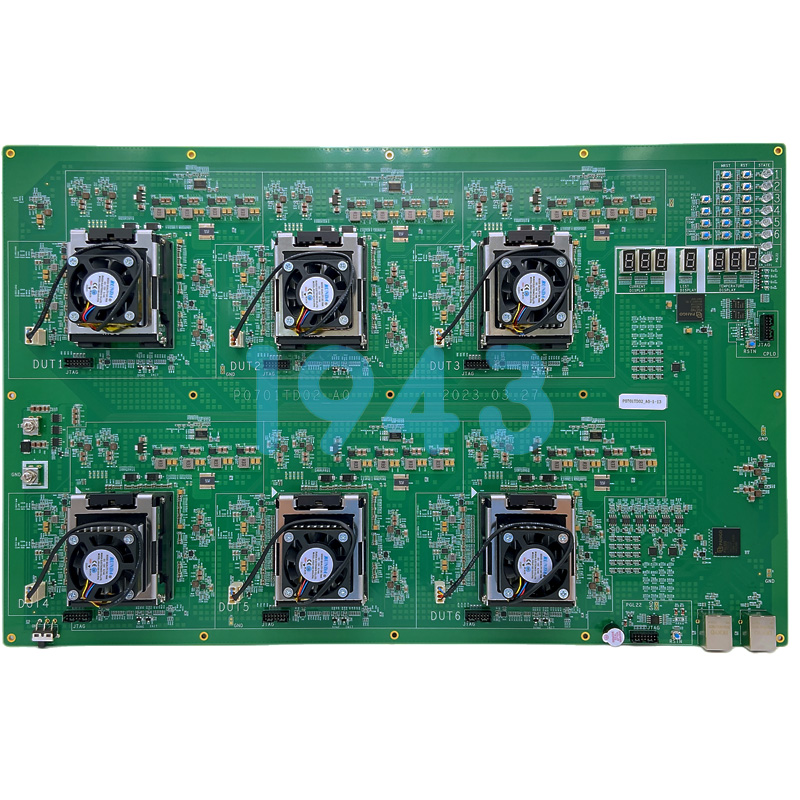

- 生產過程留痕:通過MES系統采集貼片機坐標數據、回流焊溫度曲線、AOI檢測圖像等工藝參數,形成可追溯的電子檔案;

- 質量數據分析:運用大數據平臺分析不良率分布、失效模式關聯性等指標,通過PDCA循環持續優化工藝參數,如近期通過調整鋼網張力參數使焊點空洞率降低30%;

- 售后快速響應:當客戶反饋質量問題時,系統可在2小時內定位到具體生產批次、操作人員及設備參數,實現精準召回與改進。

品質保障的底層邏輯

區別于傳統重檢驗輕管理的模式,1943科技將質量保障融入供應鏈管理體系:

- 供應商嚴選機制:僅合作通過ISO9001認證的原廠指定代理商,每季度進行供應商DPPM(百萬分之不良率)考核,近三年平均退貨率低于0.05%;

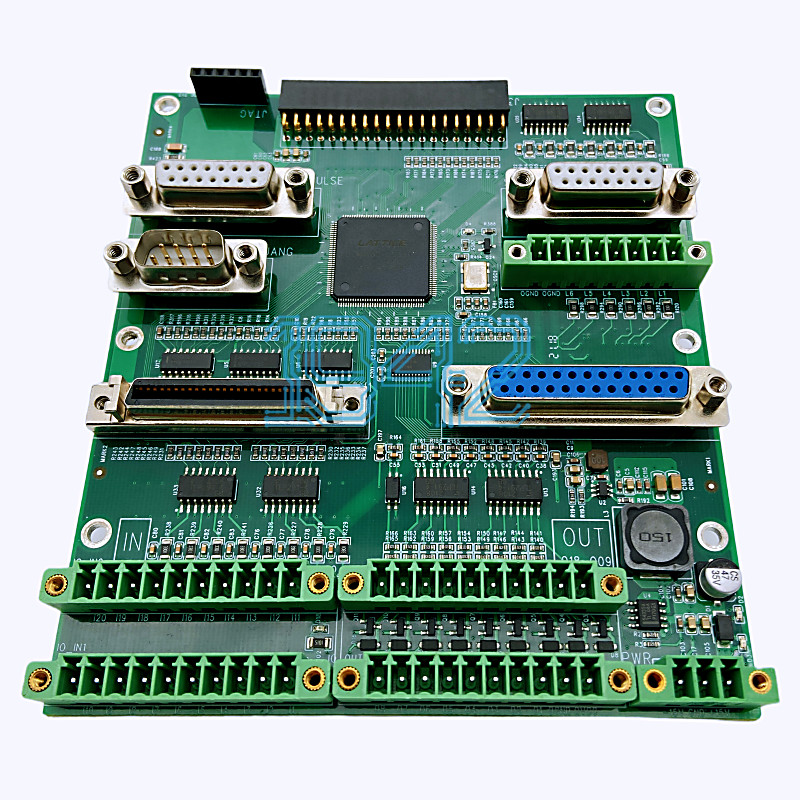

- 工藝防錯設計:在SMT產線配置防呆工裝,如連接器防插反結構、扭矩扳手校準系統,配合AI視覺檢測實現零缺陷目標;

- 環境管控體系:生產車間維持40%-60%恒定濕度,關鍵設備接地電阻≤1Ω,配合ESD防護體系確保靜電敏感器件安全;

- 持續改進文化:通過六西格瑪項目優化工藝參數,如近期通過DOE實驗將0201元件貼裝偏移控制在±35μm以內,良率提升至99.97%。

在5G通信、汽車電子等高可靠性要求領域,1943科技的IQC全檢+溯源記錄雙保險體系已成為行業質量標桿。通過將數字化工具與精益管理深度融合,我們不僅實現了從合格判定到全生命周期管理的質量管控升級,更通過透明化的溯源系統增強了客戶信任。選擇1943科技,意味著選擇從物料源頭到成品交付的全程可控質量保障,讓每一塊PCBA板卡都成為客戶產品的可靠基礎。

2024-04-26

2024-04-26