SMT貼片和DIP插件是兩種常見的PCBA加工工藝,它們各有特點和適用場景。對于電子制造企業而言,根據產品需求正確選擇工藝至關重要。以下是基于產品需求的SMT貼片與DIP插件工藝選擇決策邏輯,以及1943科技在工藝選擇方面的優勢。

一、SMT貼片與DIP插件工藝對比

(一)工藝原理與適用元件

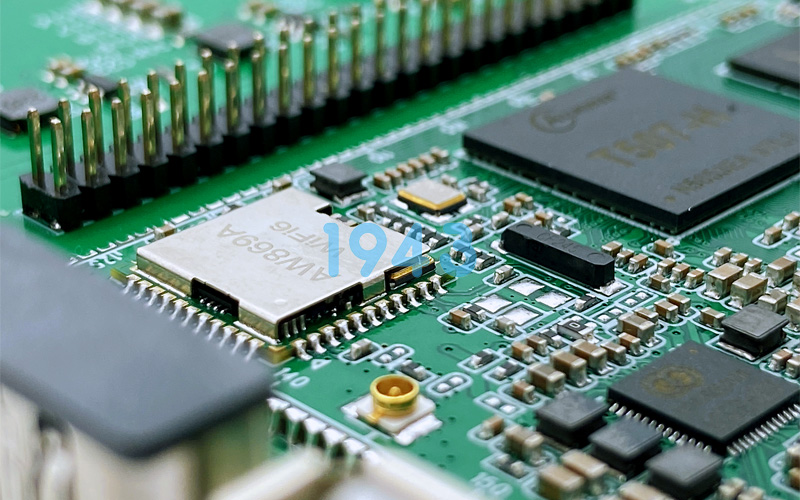

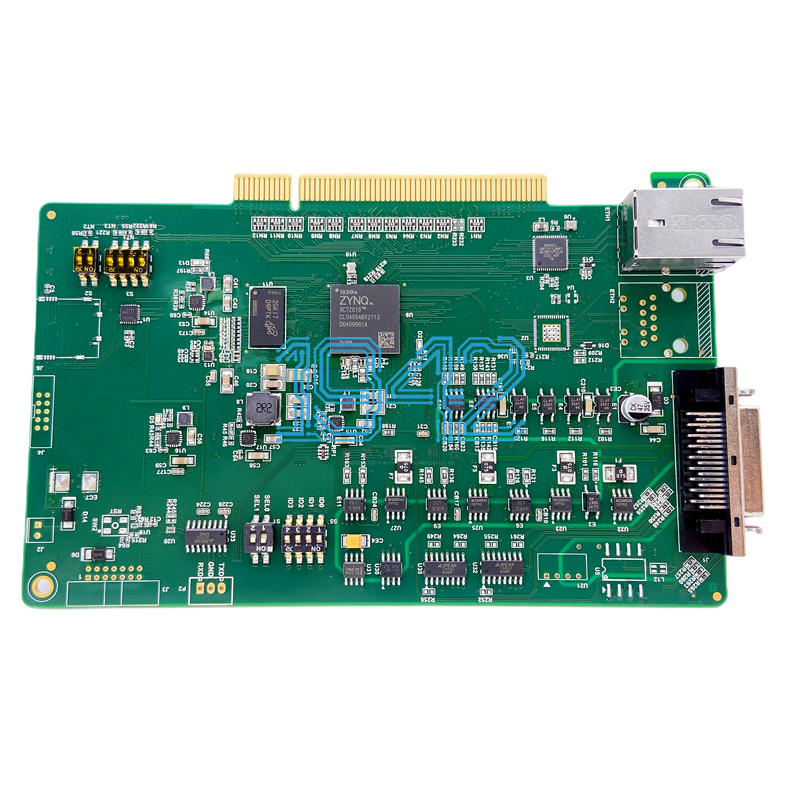

- SMT貼片:是表面貼裝技術,通過貼片機將微型元器件(如芯片、貼片電阻、貼片電容等)直接貼裝在PCB表面,無需插孔。適用于手機、電腦等小型化消費電子產品,以及對高頻、高速信號傳輸有要求的場景。

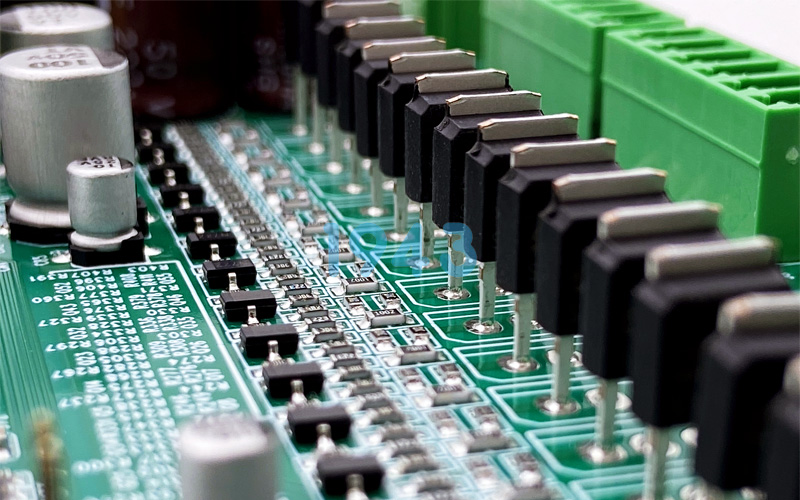

- DIP插件:即雙列直插式封裝技術,需將元器件的長引腳插入PCB孔中,再通過波峰焊或手工焊接固定。常用于電解電容、變壓器、集成電路(DIP封裝)等插件元件,多應用于對機械強度、散熱性能要求較高的工業控制、汽車電子等領域。

(二)生產效率

- SMT貼片:自動化程度高,貼片機每小時可完成數萬次貼裝,適合大規模生產。其生產流程主要包括錫膏印刷、高速貼片、回流焊接、AOI檢測、功能測試等,效率遠超DIP插件。

- DIP插件:依賴人工插件或半自動化設備,生產效率較低,適合小批量生產或手工調試。其工藝流程包括插件定位、波峰焊接、剪腳處理、人工補焊、ICT測試等。

(三)成本

- SMT貼片:設備投資較高,但長期來看,由于自動化程度高、材料利用率高,單位產品成本較低。SMT元件體積小,焊錫膏用量少,材料成本相對較低。

- DIP插件:設備投資較低,但人工成本占比高,且元件占用PCB面積較大,整體成本較高。

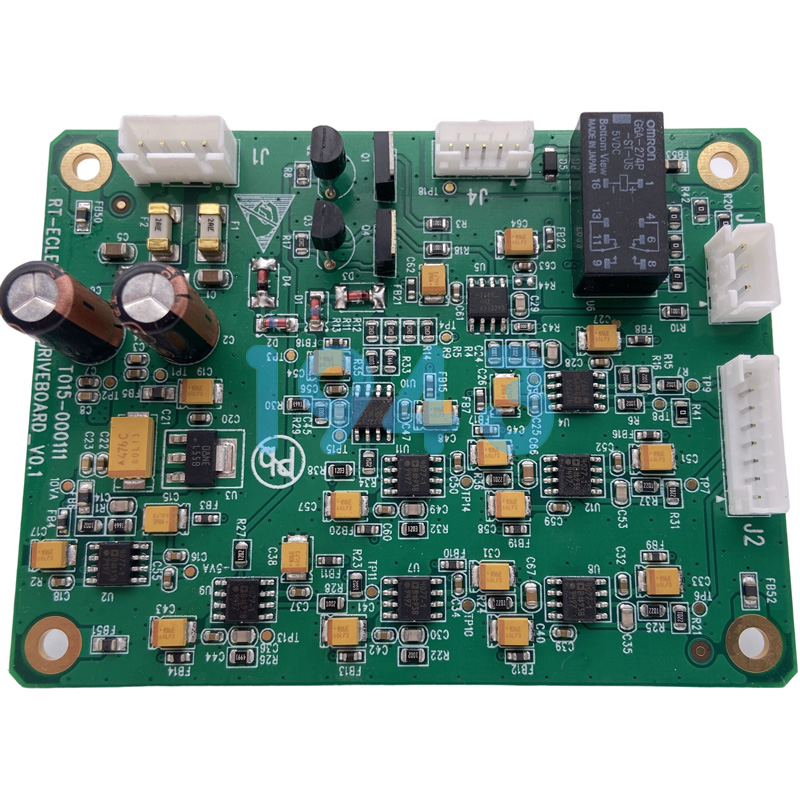

(四)可靠性與性能

- SMT貼片:焊點缺陷率低,抗振性能好,適合高頻、高速信號傳輸,但元件體積小、標識模糊,維修難度較大。

- DIP插件:機械強度高,適合高溫或振動環境,維修時可直接更換元件,操作便捷,但不適合高頻、高速信號傳輸。

(五)PCB設計

- SMT貼片:PCB設計需要考慮元件的封裝、排列和間距,以實現高密度集成和微型化設計。

- DIP插件:PCB設計需要考慮插孔位置和排列,通常布局相對寬松。

二、根據產品需求的工藝選擇決策邏輯

(一)產品需求

- 體積與重量:若產品對體積和重量有嚴格限制,如智能手機、平板電腦等消費電子產品,應優先選擇SMT貼片技術。

- 性能要求:如果產品需要高頻、高速信號傳輸,SMT貼片技術更適合;若產品需要在惡劣環境下工作,或涉及大功率元件,DIP插件技術可能更可靠。

- 維修性:如果產品需要頻繁維修或更換元件,DIP插件技術的維修便捷性是一個重要考量。

(二)生產規模

- 大規模生產:對于大規模生產的產品,SMT貼片技術的高自動化程度和高生產效率能夠顯著降低生產成本。

- 小批量生產:對于小批量生產或手工調試的產品,DIP插件技術的靈活性和低設備投資可能更具優勢。

(三)成本預算

- 設備投資:SMT貼片設備投資較高,但單位產品成本較低;DIP插件設備投資較低,但人工成本較高。

- 材料成本:SMT貼片元件體積小,焊錫膏用量少,材料成本相對較低;DIP插件元件體積大,焊錫用量多,材料成本較高。

三、1943科技在SMT貼片與DIP插件工藝選擇方面的優勢

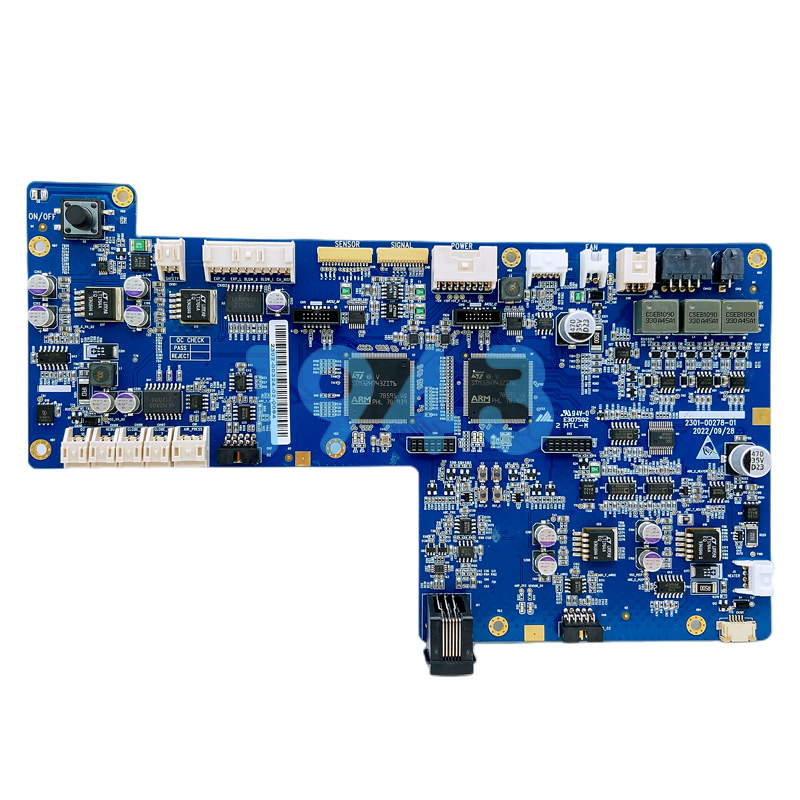

作為一家專業的SMT貼片加工廠,1943科技在SMT貼片與DIP插件工藝選擇方面積累了豐富的經驗。我們能夠根據客戶的產品需求、生產規模和成本預算,提供定制化的工藝選擇方案,幫助客戶實現最佳的生產效果和經濟效益。

同時,1943科技不斷優化生產工藝,引進先進的生產設備和技術,確保SMT貼片與DIP插件工藝的高質量和高效率。我們注重與客戶的溝通與合作,深入了解客戶的需求,為客戶提供專業的技術支持和優質的售后服務,贏得了廣大客戶的信賴與好評。

總之,在SMT貼片與DIP插件工藝的選擇上,企業應綜合考慮產品需求、生產規模和成本預算等因素。1943科技憑借專業的技術團隊、先進的生產設備和豐富的生產經驗,能夠為客戶提供最適合的工藝選擇,助力客戶在電子制造領域取得更大的成功。

2024-04-26

2024-04-26