在SMT貼片加工行業,中小批量PCBA訂單因批量靈活、響應迅速,成為眾多科技企業的首選。但中小批量生產常面臨物料損耗高、排程復雜、單位成本難控制等痛點,如何通過流程優化實現降本增效,成為行業核心需求。1943科技根據多年SMT加工經驗,分享4個可落地的中小批量PCBA加工流程優化技巧,助力企業精準控本、提升競爭力。

一、物料管理優化:從源頭降低損耗與庫存成本

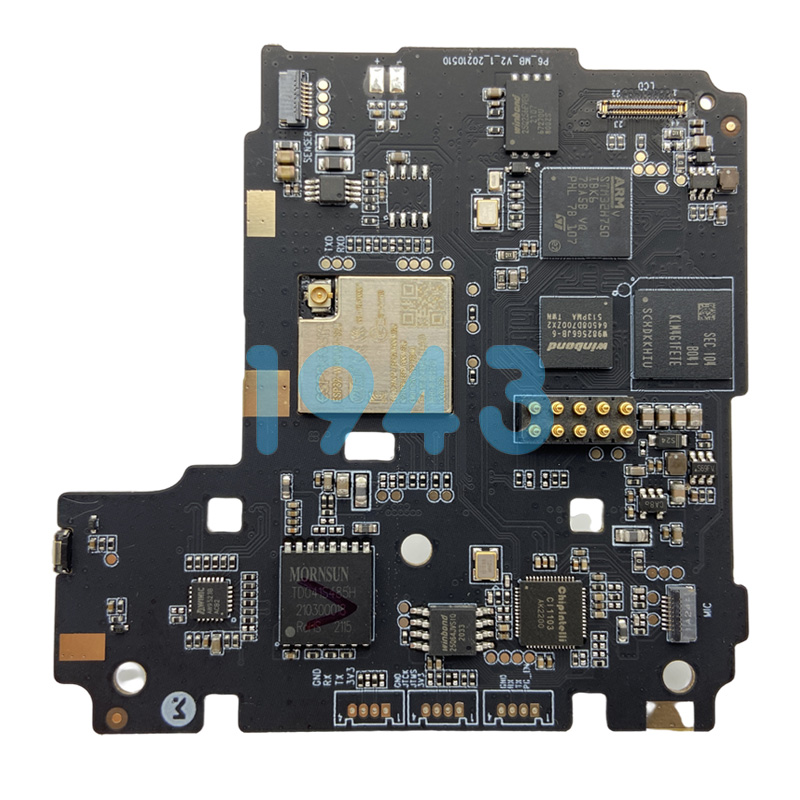

物料成本占PCBA加工總成本的60%以上,科學的物料管理是降本的核心抓手。首先需建立精準的物料核算體系,根據訂單BOM清單細化元器件用量,結合生產損耗率(如0402等微型器件損耗率控制在3%以內)制定采購計劃,避免過量采購導致的庫存積壓。

其次,推行替代料規范化管理,在不影響產品性能的前提下,優先選擇性價比高、供應穩定的通用元器件,減少定制化物料的使用。同時優化庫存周轉機制,對常用元器件采用“小批量、多批次”采購模式,滯銷物料及時聯動研發調整使用,降低資金占用成本。

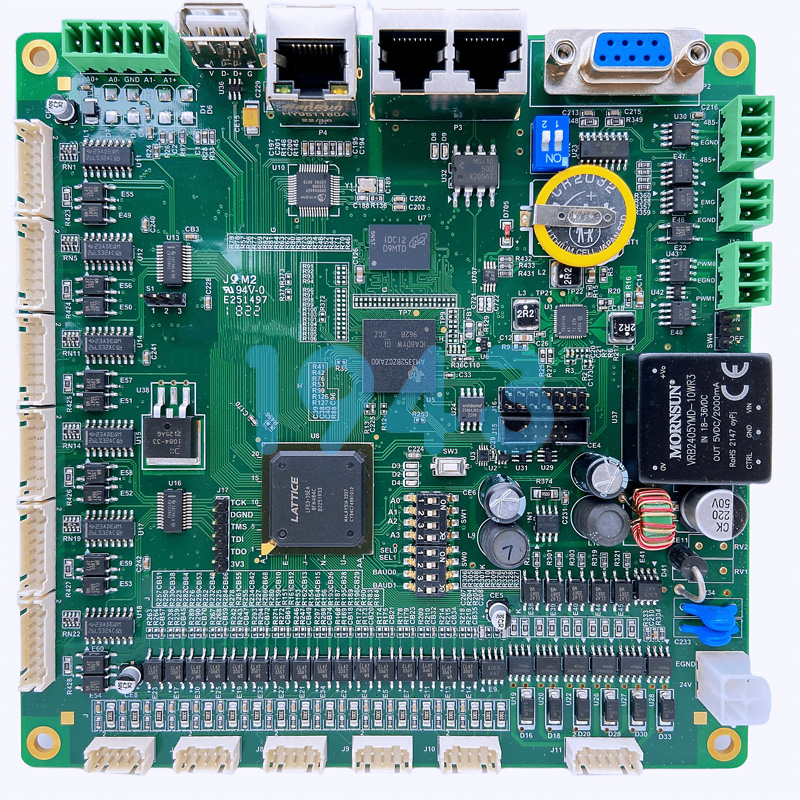

二、生產排程優化:提升設備利用率與生產效率

中小批量訂單的多品種、小批量特性,易導致生產排程混亂、設備切換頻繁,進而增加時間成本。優化排程需建立“訂單聚類”機制,將相同工藝、相似元器件的訂單合并生產,減少設備換線次數(如同一機型的不同批次訂單集中加工,換線時間縮短50%以上)。

同時制定柔性生產計劃,根據設備負載實時調整生產順序,避免單一設備閑置或過載。引入數字化排程工具,精準核算每道工序的生產周期,提前預判瓶頸環節并優化,確保生產流程順暢,將設備利用率從傳統的60%提升至80%以上,間接降低單位產品的設備折舊成本。

三、工藝優化:精簡流程與提升生產良率

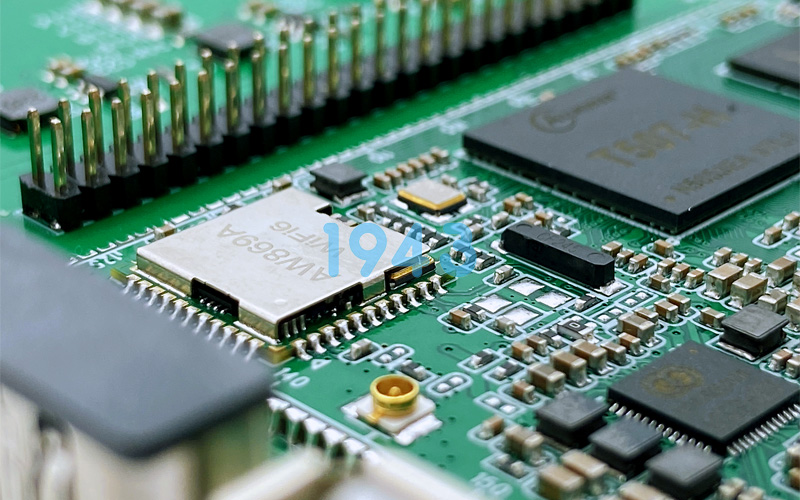

工藝冗余和不良品返工是中小批量PCBA加工的隱形成本,優化工藝需從設計和生產兩方面入手。在設計階段推行DFM(面向制造的設計)原則,提前與客戶溝通,優化PCB板布局(如減少異形孔、優化元器件間距),降低貼片、焊接難度,減少生產失誤。

生產環節推行標準化作業流程(SOP),明確每道工序的操作規范和質量標準,避免人為失誤。針對關鍵工序(如回流焊、AOI檢測)優化參數,采用高精度貼片機和自動化檢測設備,將產品良率從95%提升至98%以上,減少不良品返工帶來的物料、時間損耗。

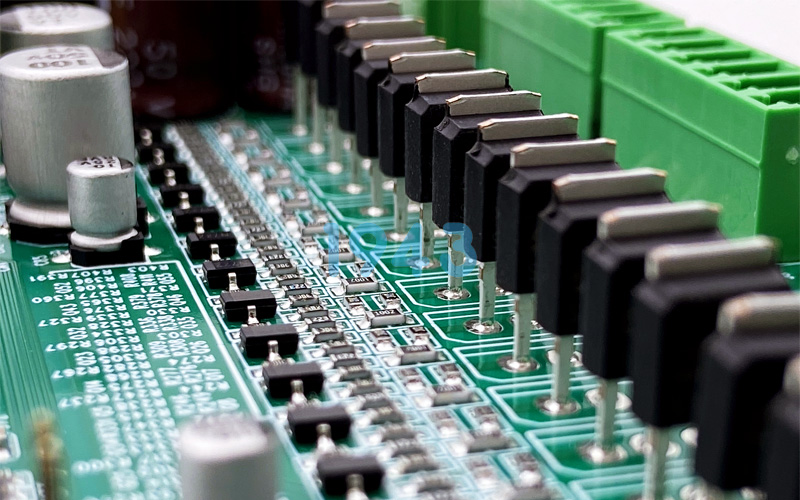

四、質量管控優化:降低返工與售后成本

質量是降本的底線,完善的質量管控體系能從根本上減少無效成本。建立“全流程檢測”機制,在來料環節嚴格核查元器件型號、封裝及性能,避免不合格物料流入生產線;首件產品必須經過“雙人復核”,確保工藝參數準確;生產過程中通過AOI、X-Ray檢測設備實時監控,及時發現貼片偏移、虛焊等問題。

同時建立不良品追溯體系,對不合格產品進行分類分析(如物料問題、工藝問題),針對性優化改進,形成“檢測-分析-整改”的閉環管理。通過高質量管控,將返工率控制在2%以內,大幅降低售后維修成本和客戶投訴風險。

結語

中小批量PCBA加工降本并非單純壓縮成本,而是通過流程的精細化、標準化優化,實現“效率提升、損耗降低、質量穩定”的綜合目標。1943科技深耕SMT貼片加工領域,憑借多年流程優化經驗,為中小批量客戶提供高性價比的PCBA加工解決方案,助力企業在控制成本的同時提升產品競爭力。

2024-04-26

2024-04-26