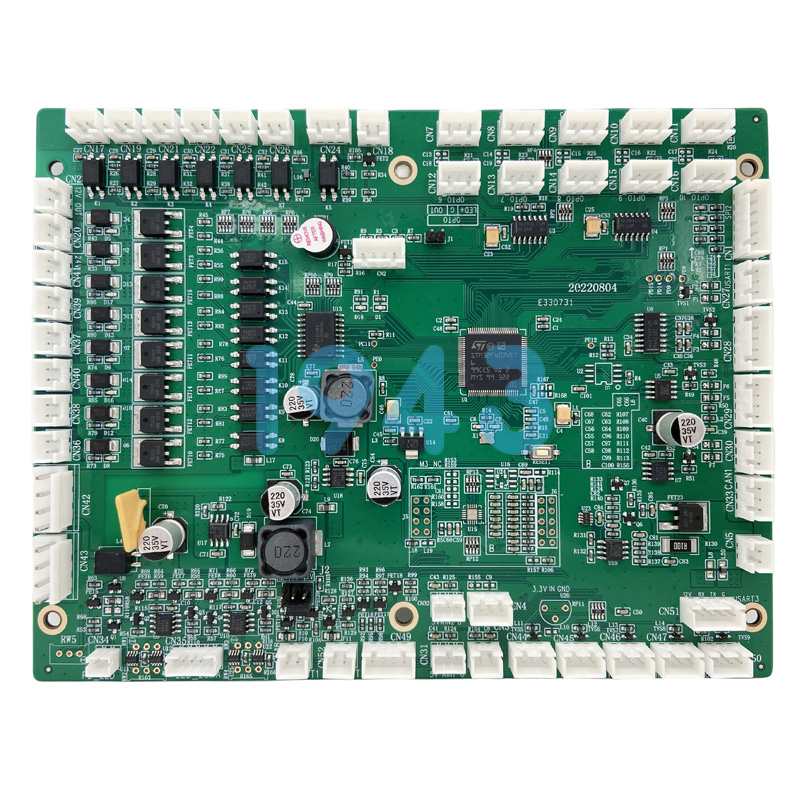

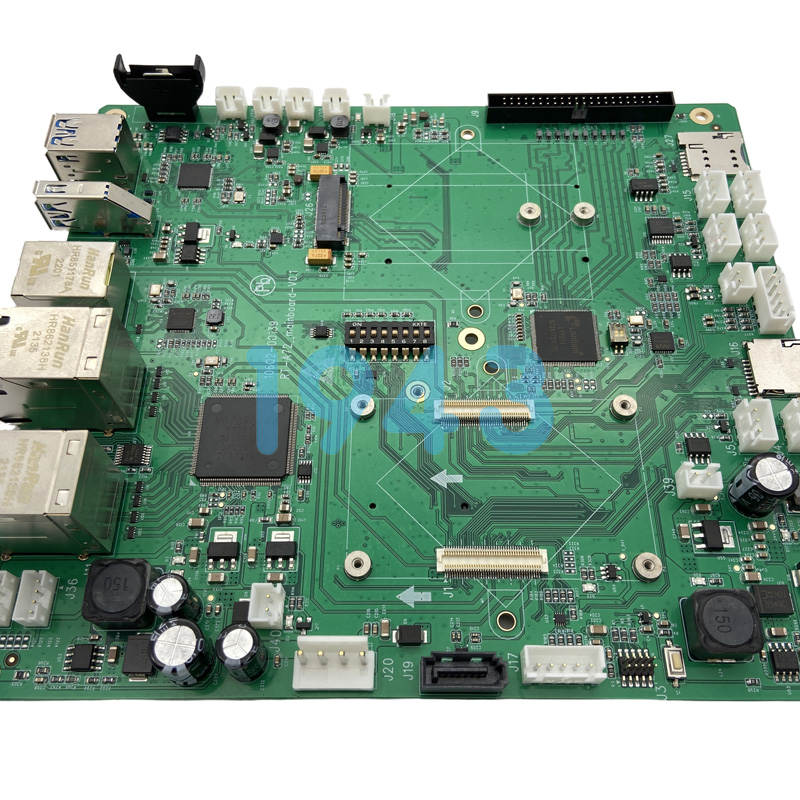

在電子制造領域,PCBA(印刷電路板組裝)作為核心部件,其質量直接決定終端產品的性能與穩定性。1943科技深耕SMT貼片與PCBA制造多年,憑借成熟的工藝體系、嚴格的質量管控和定制化服務能力,成為行業信賴的PCBA制造合作伙伴,為各類電子項目提供從設計輔助到批量交付的一站式解決方案。

一、PCBA制造核心流程:從設計到交付的全鏈路把控

PCBA制造是一項精密復雜的系統工程,1943科技將精細化管理貫穿每個環節,確保產品品質與交付效率。

1.前期設計與工程確認

項目啟動之初,工程師團隊與客戶深度溝通需求,明確電路功能、性能指標、物料清單(BOM)及交付周期。基于客戶提供的原理圖,運用專業設計軟件進行PCB布局優化,同時開展制造可行性(DFM)與組裝可行性(DFA)分析,提前規避器件間距不合理、焊盤設計不當等潛在問題。所有設計文件經雙方確認后,生成Gerber文件、坐標文件等生產所需數據,為后續加工奠定基礎。

2.原材料采購與嚴格檢驗

原材料品質是PCBA可靠性的核心保障。1943科技建立完善的供應商篩選與管理體系,所有PCB裸板(含單層、雙層及多層板)、電阻、電容、IC芯片、連接器等元器件,均來自原廠或授權分銷商。入庫前通過IQC來料檢驗流程,對元器件的規格、外觀、可焊性及電性能進行抽樣檢測,杜絕假冒偽劣產品流入生產環節,確保每一批物料符合設計要求。

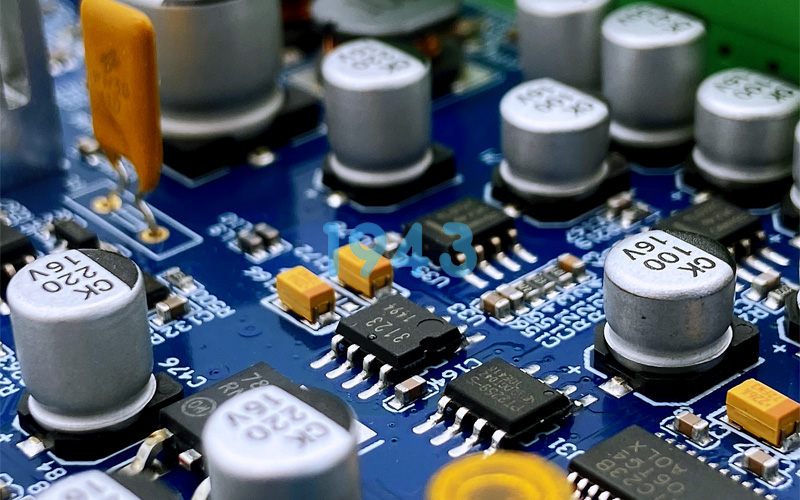

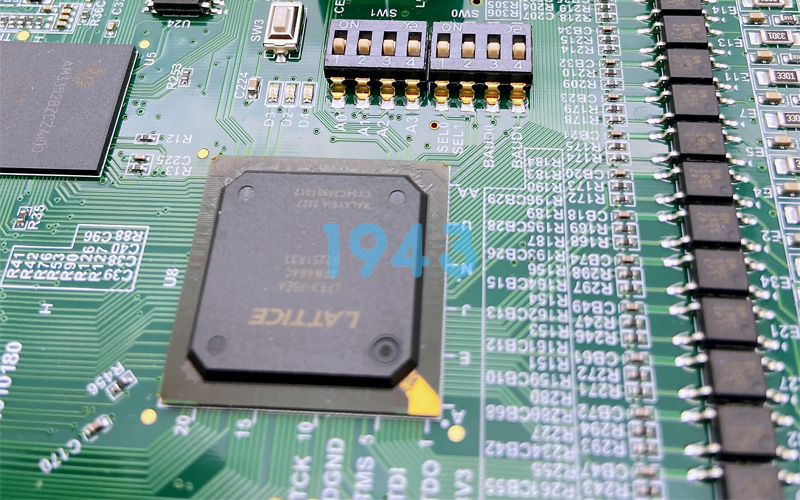

3.SMT貼片與焊接工藝

SMT貼片階段采用高精度生產設備,實現元器件的精準貼裝與可靠焊接。

- 錫膏印刷:通過定制鋼網與高精度印刷機,將錫膏均勻印刷至PCB焊盤,印刷厚度與位置偏差控制在行業高標準范圍內,保障焊接穩定性。

- 元器件貼裝:運用高速貼片機與泛用貼片機組合,配合高分辨率視覺識別系統,快速準確完成從0402微小元件到BGA、QFP等精密器件的貼裝,貼裝精度可達±0.03mm,滿足高密度組裝需求。

- 回流焊接:通過精準調控回流焊爐溫度曲線,使錫膏充分熔化并形成牢固焊點,同時嚴格控制峰值溫度與保溫時間,避免元器件因高溫受損。

4.DIP插件與補焊優化

對于無法通過SMT貼裝的直插式元器件,采用自動插件設備或人工精準插件,確保引腳對位準確、排列整齊。插件完成后通過波峰焊爐進行批量焊接,嚴格控制焊接溫度、波峰高度與傳輸速度,保證焊點飽滿無虛焊、漏焊。針對復雜組件或異形元器件,由專業技師進行手工補焊與組裝,確保每個連接點可靠穩定。

5.多維度檢測與可靠性測試

1943科技建立全流程檢測體系,層層把關產品質量:

- 過程檢測:錫膏印刷后通過SPI錫膏檢測機核查厚度、體積等參數;SMT貼片與焊接后采用AOI自動光學檢測,覆蓋率達95%以上,快速識別錯裝、漏裝及焊點缺陷。

- 深層檢測:對BGA、QFN等隱藏焊點,運用X-RAY射線檢測設備,清晰觀察內部焊點狀態,排查空洞、虛焊等隱性問題。

- 終檢測試:通過ICT在線測試驗證元器件連接可靠性,借助FCT功能測試模擬實際工作環境,全面驗證PCBA各項功能指標;部分產品根據需求開展高低溫、振動、老化等可靠性測試,篩選潛在隱患。

6.清洗、涂覆與包裝交付

焊接完成后,采用專業清洗劑去除PCBA表面殘留的助焊劑、錫珠等雜質,確保產品清潔度與電氣性能穩定。針對惡劣環境應用需求,可提供三防涂覆服務,通過均勻涂覆三防漆,提升產品抗潮濕、防腐蝕、防塵能力。最終按照防靜電標準包裝,附上產品型號、批次、生產日期等標識,確保運輸過程安全無損,按時交付至客戶手中。

二、1943科技核心優勢:打造高品質PCBA制造服務

1.技術實力過硬

擁有經驗豐富的工程技術團隊,精通各類PCBA設計規范與制造工藝,能快速響應客戶定制化需求,解決復雜項目中的技術難題。生產設備均采用行業先進機型,搭配持續優化的工藝參數,實現高精度、高效率生產。

2.質量管控嚴格

建立符合行業標準的質量管理體系,從原材料入庫、生產過程到成品出庫,設置多重質量控制點,所有檢測數據實時記錄,實現產品質量可追溯。憑借嚴苛的品控流程,產品良品率保持在行業領先水平。

3.服務模式靈活

提供小批量打樣、中批量試產與大批量生產的全周期服務,滿足不同客戶的項目階段需求。專人全程跟進項目進度,及時反饋生產狀態,為客戶提供設計咨詢、工藝優化、物流協調等一站式服務,降低客戶溝通成本。

三、選擇1943科技:靠譜的PCBA制造合作伙伴

無論是精密儀器、工業控制設備還是各類電子終端產品,1943科技都能憑借專業的SMT貼片與PCBA制造能力,提供穩定可靠的產品解決方案。我們始終以客戶需求為核心,以技術創新為驅動,以品質保障為底線,助力客戶提升產品競爭力。

如果您正在尋找高品質、高效率的PCBA制造與SMT貼片服務,歡迎聯系1943科技,我們將為您提供定制化解決方案與貼心服務,攜手共贏電子制造新機遇!

2024-04-26

2024-04-26