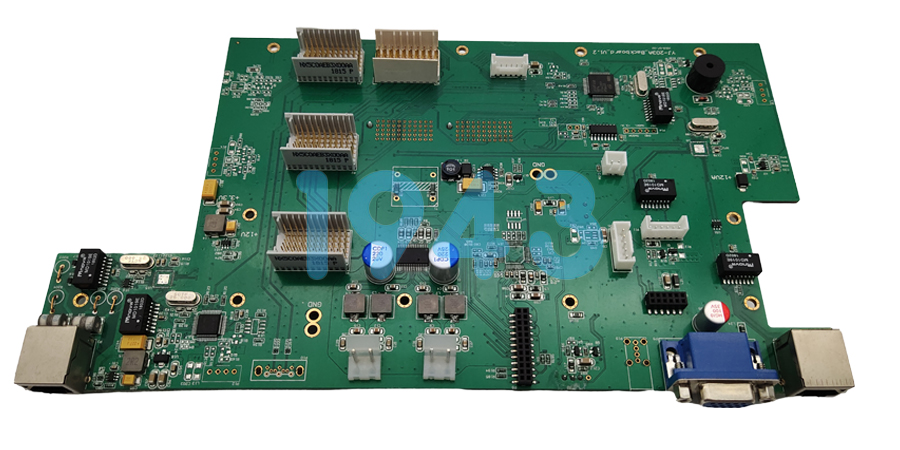

一份完整的設計分析,勝過十次昂貴的生產返工。在電子產品開發領域,許多企業都曾面臨這樣的困境:設計精美的PCB板無法高效生產,總因各種問題導致良率低下、交期延誤。1943科技作為專業的SMT貼片加工廠,深知設計與制造脫節是問題的核心。通過我們專業的DFM(可制造性設計)分析服務,幫助客戶將PCBA加工直通率提升至98%以上,大幅降低生產成本和時間成本。

為什么DFM檢查如此重要?

統計數據顯示,超過60%的PCBA生產質量問題源于設計階段。這些問題在生產過程中暴露,輕則影響效率,重則導致整批產品報廢。DFM檢查正是在制造前期發現并解決所有潛在質量隱患的關鍵步驟。

通過1943科技的DFM分析,您可以在投入生產前解決諸如開短路風險、元器件間距不足、焊盤設計不合理等常見問題,避免昂貴的后續返工成本。

PCB設計常見問題及我們的解決方案

1. 線路設計隱患

-

問題:直角、銳角走線導致信號反射和傳輸不連續,同時也影響蝕刻均勻性。

-

解決方案:我們建議采用45度角或圓角走線,對T形走線加淚滴補強,確保信號完整性和可制造性。

2. 線寬/線距問題

-

問題:線寬過小容易蝕刻過度甚至開路,線距不足可能導致蝕刻不凈進而短路。

-

解決方案:我們的DFM分析會根據您的電流要求和信號特性,推薦合適的線寬線距參數,平衡設計性能與制造工藝。

3. 孔環及孔位問題

-

問題:孔環過小可能導致附著力不強,焊接時焊盤易脫離;孔間距不足則可能引發短路或斷鉆咀風險。

-

解決方案:我們檢查所有孔環尺寸和孔間距,確保符合制造工藝要求,降低生產風險。

4. 阻焊設計缺陷

-

問題:阻焊橋不足可能導致焊接連錫短路,阻焊少開窗則會使焊盤被油墨蓋住無法焊接。

-

解決方案:我們的分析系統會檢測所有阻焊設計,確保阻焊橋和開窗尺寸符合焊接要求。

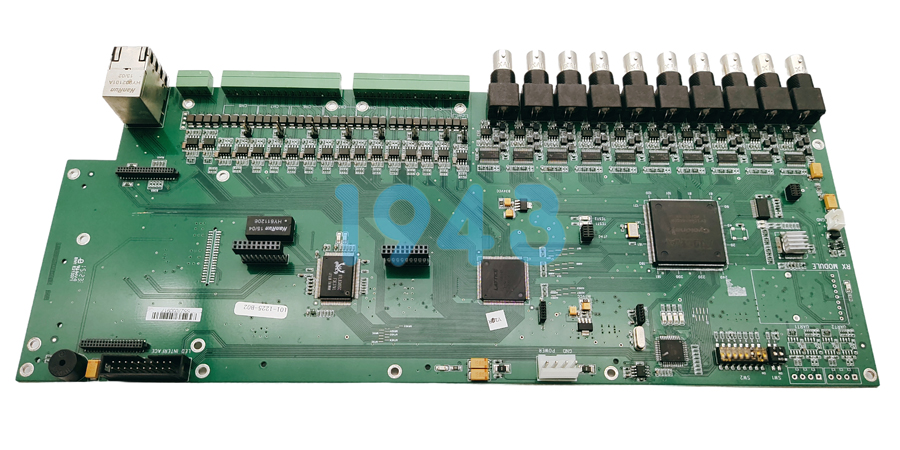

PCBA組裝階段的DFM關鍵檢查點

-

元器件間距:元器件布局間距不足會影響SMT的可靠性,甚至影響元器件的可焊性。我們通過可焊性檢查提前發現風險。

-

器件到板邊距離:元器件太靠近板邊可能在成型銑削或裁板時受損。我們建議元器件布局距板邊大于5mm或添加工藝邊。

-

焊盤設計:貼片引腳與焊盤的比例不當會導致上錫量不足、虛焊或焊接不牢。我們提前檢查焊盤與元器件引腳比例,保證足夠上錫面積。

-

Mark點設計:Mark點(基準點)的數量、大小、位置及周圍環境會影響SMT自動貼片的精準度。我們檢查Mark點設計是否合理,確保自動化設備精準定位。

1943科技DFM分析的優勢

-

全面覆蓋:我們的分析系統涵蓋PCB裸板分析的19大項、52細項檢查規則,基本涵蓋所有可能發生的制造性問題

-

定制化規則設置:可根據不同產品類型和工藝要求定制檢查規則參數,滿足多樣化需求。

-

快速響應:上傳設計文件后,最短時間內提供詳細的可制造性分析報告,加速產品上市時間。

-

專業團隊支持:擁有多年經驗的工程團隊為您提供不僅發現問題,更能提供解決方案的專業服務。

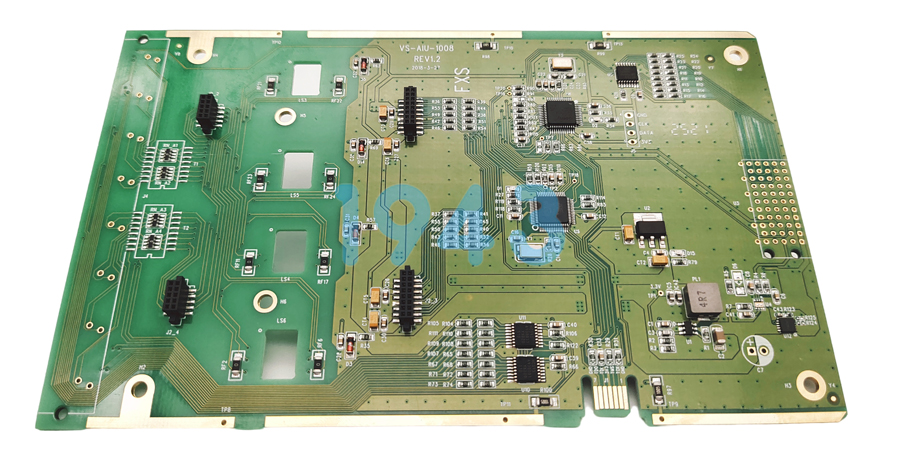

實現98%直通率的技術保障

在1943科技,我們通過一系列先進設備和技術確保高直通率:

-

3D SPI錫膏檢測:在貼片前檢查錫膏印刷厚度和面積,避免虛焊或橋接。

-

AOI自動光學檢測:高速攝像頭掃描每一塊PCBA,精準識別元件漏貼、偏移、極性錯誤等缺陷。

-

X-RAY檢測:對BGA等隱藏焊點進行無損探傷,確保焊接可靠性。

-

溫度曲線優化:根據不同PCB設計和元器件特性,定制回流焊溫度曲線,確保焊接質量。

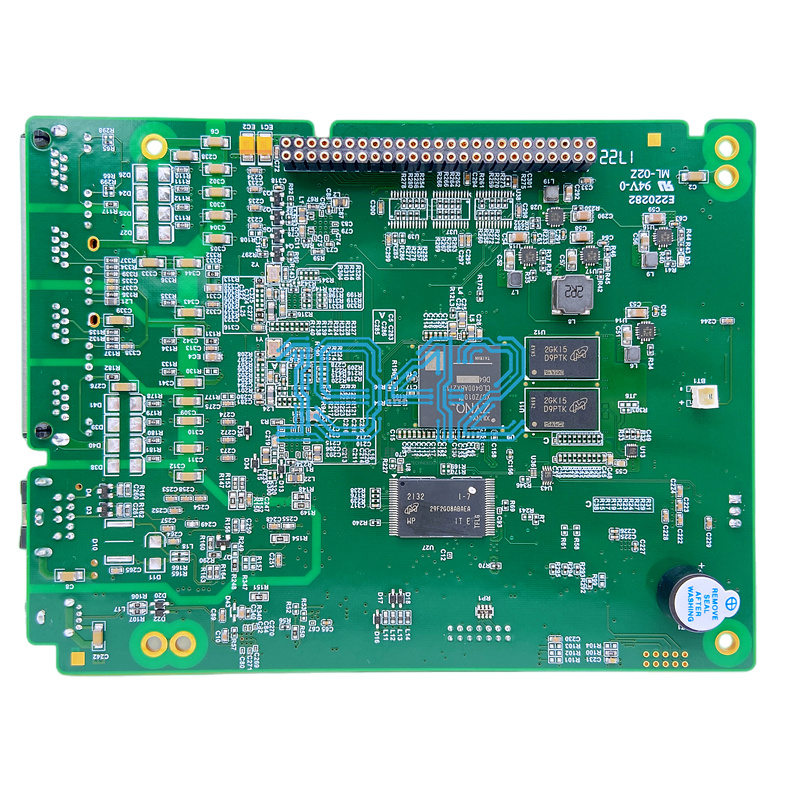

案例分享:如何通過DFM分析解決典型問題

雖然我們不能透露具體客戶信息,但可以分享一個典型案例:某客戶設計的PCB板在生產中一直面臨QFN器件焊接良率低的問題。

通過我們的DFM分析,發現中間接地焊盤鋼網開孔面積不足(僅30%),且周邊引腳焊盤間距過小。我們建議將中間焊盤開孔面積調整至50%,周邊焊盤采用寬內切、長度外延的開孔方式。

實施這些建議后,該產品的焊接直通率從原來的82%提升至98.5%,客戶對此非常滿意。

結語

在競爭激烈的電子制造市場,高直通率意味著更強的競爭力和更高的盈利能力。1943科技憑借專業的DFM分析能力和豐富的PCBA加工經驗,為您搭建設計與制造之間的橋梁,讓您的產品從設計階段就具備高效生產的基因。

歡迎聯系我們,體驗專業的DFM分析服務,讓您的PCBA加工直通率直沖98%以上,降低生產成本,縮短交貨時間,提升市場競爭力!

如果您有任何PCB設計或PCBA加工需求,請隨時與1943科技聯系。我們的專業團隊隨時準備為您提供技術支持和服務。

2024-04-26

2024-04-26