在電子制造領域,75%的制造成本取決于設計規范,80%的生產缺陷源于設計問題,科學的FQC測試是品質保障的關鍵環節。

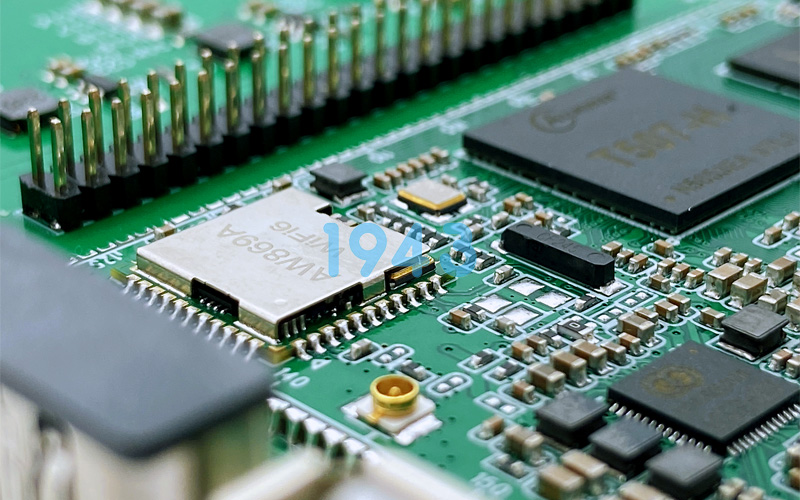

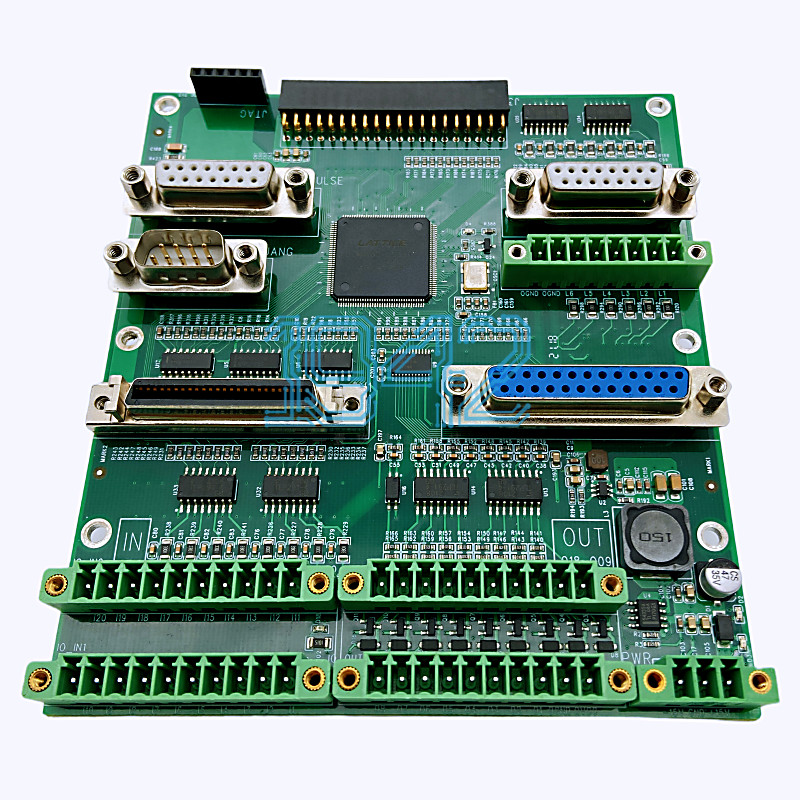

成品質量控制(FQC)是產品出廠前的最后一道關卡,直接關系到產品的市場口碑和客戶信任度。作為SMT貼片加工廠-1943科技深知PCBA成品FQC測試的重要性,我們將系統介紹PCBA成品FQC測試中的功能測試和焊點可靠性檢測標準,幫助企業提升產品質量管控水平。

01 理解FQC測試在PCBA制造中的核心價值

在電子制造流程中,FQC(最終質量控制)位于生產鏈的末端,起著至關重要的“守門員” 作用。

對于PCBA加工來說,FQC不僅是對前期所有工序的全面驗證,更是客戶收到合格產品的最終保證。

一套科學的FQC測試體系能夠顯著降低售后故障率,減少返工和維修成本,提升企業品牌形象。

根據行業數據,企業因DFM(可制造性設計)缺陷導致的浪費顯著:75%的制造成本取決于設計規范,80%的生產缺陷源于設計問題。

這些數據凸顯了從設計到制造全過程質量控制的重要性,而FQC正是這一體系中的最終驗證環節。

02 功能測試:驗證PCBA性能達標的關鍵步驟

功能測試是FQC測試的核心組成部分,旨在驗證PCBA的電氣性能和功能完整性是否符合設計規格要求。在1943科技,我們的功能測試涵蓋以下關鍵方面:

-

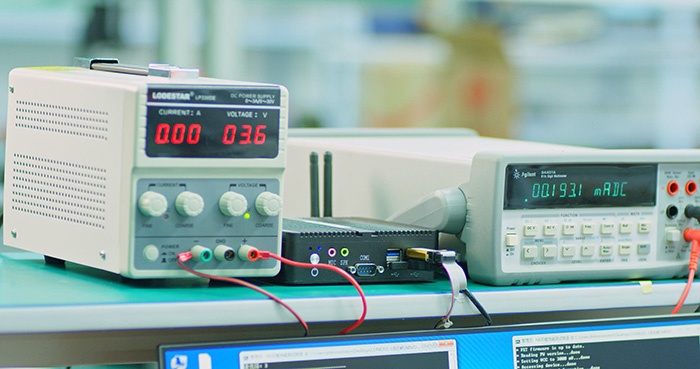

通電測試:對PCBA施加額定工作電壓,檢查是否有短路、過流或電源異常現象,確保電源網絡正常工作。

-

信號完整性測試:使用專業儀器檢測高頻信號完整性,特別是對5G通信等領域的高速PCBA,通過S參數測試優化阻抗匹配,確保信號傳輸質量。

-

輸入輸出特性測試:驗證所有輸入輸出接口的功能正常性,包括數字、模擬及混合信號電路的性能指標。

-

溫升測試:通過紅外熱成像技術監測PCBA工作時的溫度分布,識別局部過熱點,幫助判斷PCBA是否存在故障隱患。

-

負載能力測試:評估PCBA在額定負載及輕度過載情況下的工作穩定性,確保產品在實際使用環境中的可靠性。

在功能測試環節,我們依據國際通用標準IPC-A-610、IPC-6012和國內標準GB/T 2423系列為核心,根據產品應用領域制定相應的驗收標準。

03 焊點可靠性檢測:多種方法評估連接質量

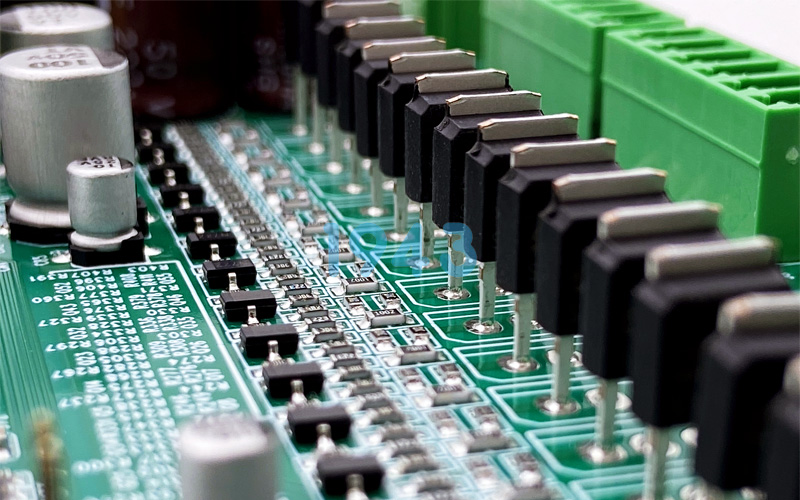

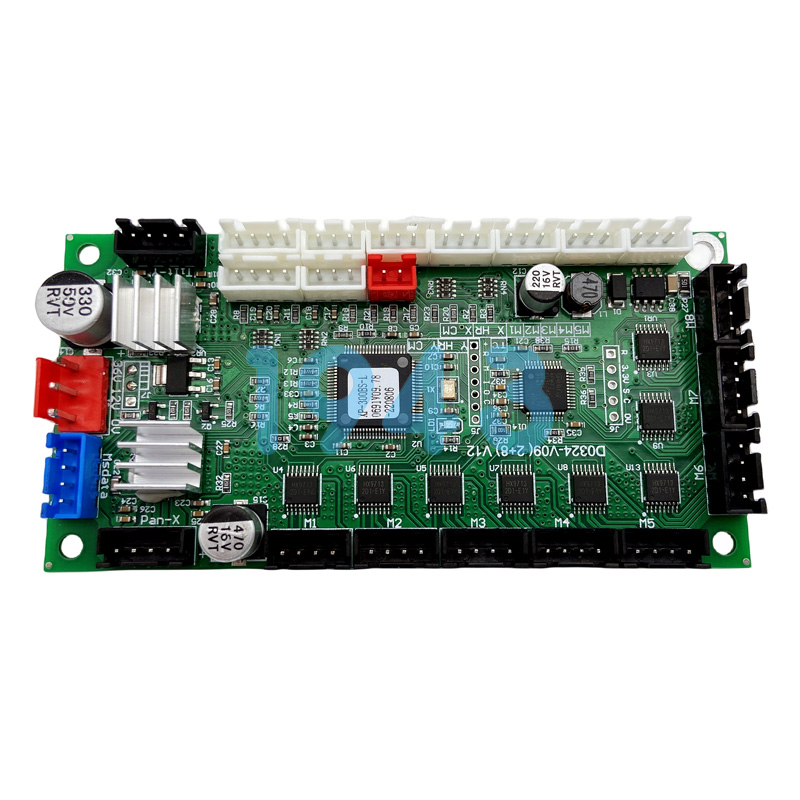

焊點作為PCBA上的“關節”,其可靠性直接關系到整個產品的壽命和性能。1943科技采用多種方法綜合評估焊點連接質量:

外觀檢查

依據IPC-A-610標準,對焊點進行目檢或借助顯微鏡檢查,包括焊點光澤、潤濕性、焊料量、橋接、虛焊等情況,確保焊點外觀符合可接受條件。

X-Ray檢測

對于BGA、LGA等陣列型封裝器件的隱藏焊點,我們采用X射線檢測技術(AXI),可以發現焊點內部結構的缺陷,如空洞、橋接、焊料不足等,提高檢測的準確性和覆蓋率。

焊點強度測試

針對不同封裝類型的元器件,我們采用相應的機械強度測試方法,如撥動測試、剪切力測試等,評估焊點的機械連接強度。

陣列型封裝焊點專項測試

對于BGA、LGA、QFN等陣列型封裝器件,我們按照GB/T 45713.4-2025《電子裝聯技術 第4部分:陣列型封裝表面安裝器件焊點的耐久性試驗方法》 國家標準,評估焊點對熱機械應力的耐久性。

該標準詳細規定了試驗前準備工作的具體要求,比如樣品選擇原則、試驗設備的選擇與校準,以及試驗環境的控制。

焊盤坑裂測試

依據SJ/T 11993-2025《印制電路板組件焊盤坑裂測試方法》 行業標準,我們對PCBA進行焊盤坑裂測試,評估焊盤與基材之間的結合強度。

04 環境適應性測試:評估PCBA在不同環境下的可靠性

PCBA產品在實際使用過程中可能會面臨各種嚴苛環境,環境適應性測試是評估產品可靠性的重要手段。1943科技的環境適應性測試包括:

溫度循環試驗

溫度循環試驗用于檢測焊點、元件引腳的熱應力耐受能力。我們按照GB/T 45713.4-2025標準,將樣品暴露在交替的高低溫環境中,評估焊點對熱機械應力的耐久性。

在汽車電子領域,PCBA可靠性測試主要關注-40℃至150℃溫度沖擊等嚴苛測試。

濕熱試驗

濕熱試驗評估材料吸濕性及絕緣性能。我們將PCBA置于高溫高濕環境中,檢測其電氣性能變化、金屬部件的腐蝕情況以及絕緣電阻的變化,確保產品在潮濕環境中的可靠性。

機械應力測試

機械應力測試包括振動測試和機械沖擊測試,模擬產品在運輸和使用過程中可能遇到的機械應力。

在汽車電子領域,100g振動測試是評估PCBA可靠性的重要手段。

05 建立完善的FQC測試標準體系

在1943科技,我們建立了一套完善的FQC測試標準體系,確保每塊出廠的PCBA都能滿足客戶要求:

測試流程標準化

我們從樣品準備、測試條件、測試方法到結果判定,都制定了詳細的標準作業流程,確保測試結果的一致性和可重復性。

對于陣列型封裝器件焊點的耐久性試驗,我們嚴格按照國家標準規定的步驟,從樣品安裝到最終數據分析,涵蓋了整個測試過程。

測試設備管理

我們定期對測試設備進行校準和維護,確保測試數據的準確性。對于復雜的測試系統,如自動化X-Ray檢測設備,我們制定了日常點檢制度,確保設備始終處于最佳狀態。

可追溯性管理

我們對每塊PCBA的FQC測試數據都進行記錄和保存,實現產品質量的可追溯性。這些數據不僅用于判定產品是否合格,也為后續的質量改進提供依據。

持續改進機制

我們定期回顧FQC測試標準與實際產品質量狀況的匹配度,根據行業發展和技術進步,不斷優化測試方法和標準。

06 FQC測試標準的發展趨勢

隨著電子技術不斷發展,PCBA的FQC測試標準也在持續進化。1943科技密切關注這些趨勢,不斷提升測試能力:

-

智能測試趨勢正在引領PCBA測試向更高精度、更高效率方向發展。

-

從單一測試到系統驗證,行業正通過技術迭代構建更嚴密的可靠性防線。

-

新材料新工藝的應用,如無鉛焊料、低溫焊料等,推動測試標準不斷更新。

-

高密度組裝技術的發展,對微焊點的可靠性測試提出了更高要求。

遵循T/ZSA 304-2025《電子產品印制電路板可制造性設計(DFM)和可靠性設計規范》 等團體標準,幫助我們通過優化設計與制造流程,提升電子產品可靠性并降低企業成本。

07 結語

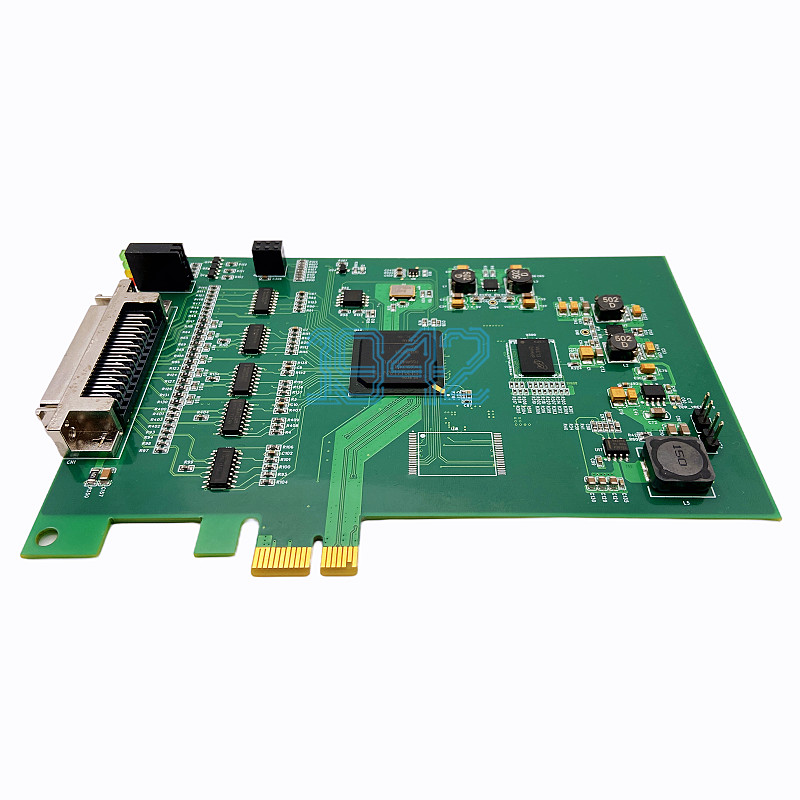

PCBA成品FQC測試是電子制造過程中的質量基石,它關系到終端產品的性能與壽命。1943科技通過建立科學嚴謹的FQC測試體系,結合功能測試與焊點可靠性檢測,全方位保障PCBA產品質量。

隨著技術進步,PCBA測試將不斷進化,我們將持續跟進最新標準和技術,為客戶提供更可靠、更優質的PCBA制造服務。

2024-04-26

2024-04-26