QFN(方形扁平無引線)封裝因其卓越的電熱性能、緊湊的結構和輕量化特點,已成為高密度電子組裝的首選之一。然而,QFN器件的SMT貼裝工藝卻面臨諸多挑戰,如何通過科學的焊盤設計和嚴格的焊接質量控制實現高良品率,成為電子制造企業的核心競爭力。

QFN封裝的特點與工藝挑戰

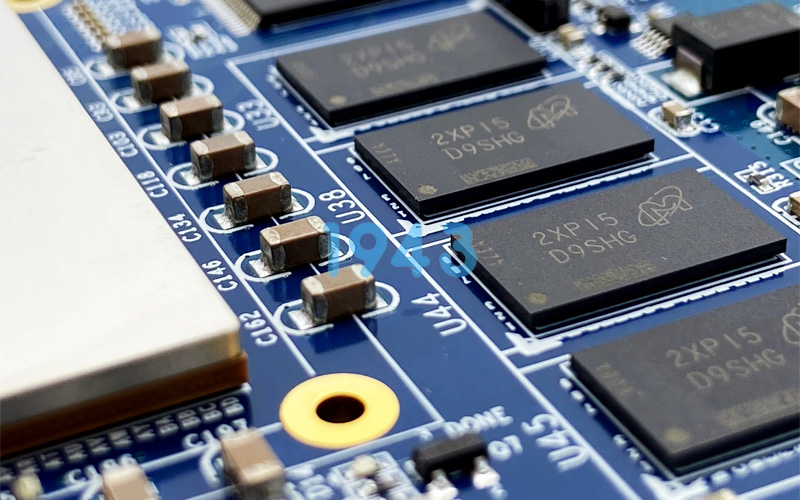

QFN(Quad Flat No-lead)封裝是一種典型的底部焊端封裝元件,其特點是焊端除焊接面外嵌在封裝體內,與PCB上對應的焊盤構成“面-面”連接的結構特點。

這種結構帶來了幾個顯著的工藝挑戰:

-

焊膏量與焊縫面積呈正比:焊膏量越多,焊縫擴展面積越大,越容易發生橋連

-

熱沉焊盤上的焊膏量決定了焊縫高度:熱沉焊盤面積通常比所有信號焊端的面積總和還要大

-

熱沉焊盤容易出現大面積空洞:大尺寸焊盤結構使焊接時焊膏中大量溶劑難以揮發,容易形成空洞

此外,QFN器件在回流焊接過程中極易產生底部熱沉焊盤焊接空洞、器件引腳間錫珠和橋連等缺陷,當多個QFN器件同時焊接時,缺陷發生率顯著提高。

QFN焊盤設計的核心要素

外圍I/O引腳焊盤設計

PCB板上I/O的焊盤應設計為比QFN的I/O焊接端略大。焊盤內側應設計成圓形以與焊盤形狀相適應。通常情況下,電路板上I/O焊盤的周長至少應超出0.15mm,而內部持續長度至少應為0.05mm,以確保QFN周圍焊盤與中心部分焊盤之間有足夠空間,防止橋接發生。

PCB阻焊設計

QFN的阻焊設計主要分為兩種類型:SMD(阻焊定義) 和NSMD(非阻焊定義)。NSMD技術的銅腐蝕過程更易于控制,允許將焊膏放置在金屬焊盤周圍,大大提高焊接連接的可靠性。

對于面積較大的中央散熱焊盤,阻焊設計則推薦采用SMD技術。阻焊層開口應比焊盤大120-150μm,即阻焊層與金屬焊盤之間應保持60-75μm的間距。

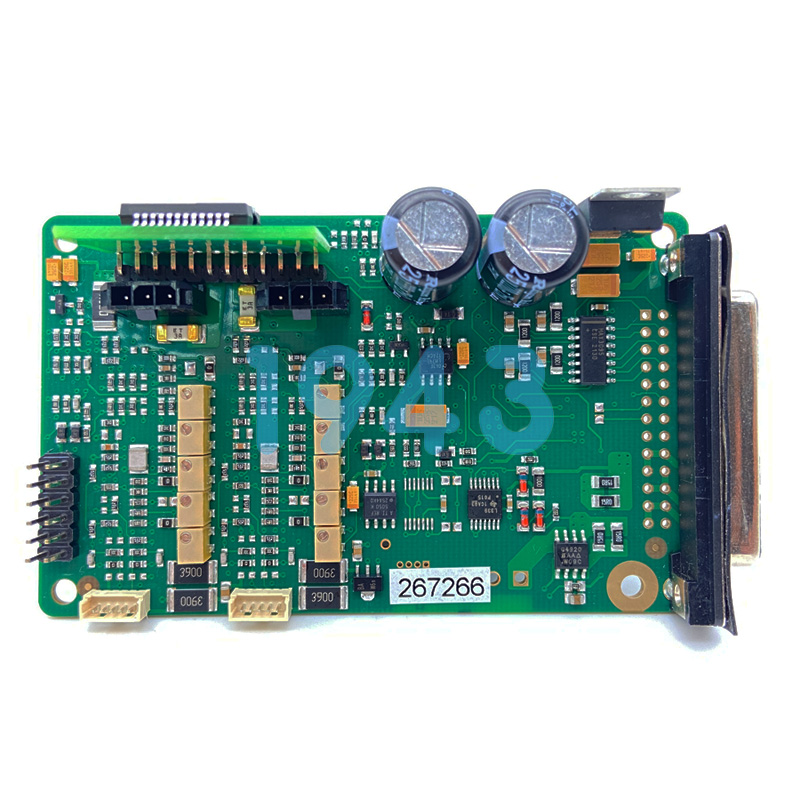

中央散熱焊盤與通孔設計

中央散熱焊盤的設計直接影響QFN器件的散熱性能和焊接質量。為了有效將IC內部熱量傳導到PCB板,PCB底部必須設計相應的導熱墊和散熱通孔。

通孔設計需注意:

-

通孔數量與尺寸取決于封裝應用領域、IC功率范圍和電氣性能要求

-

阻焊層應覆蓋焊盤上的散熱通孔,防止焊膏流出導致空焊

-

通孔阻焊層直徑應比通孔直徑大100μm

-

建議在PCB背面涂阻焊油堵塞通孔,利于回流焊過程中氣體釋放

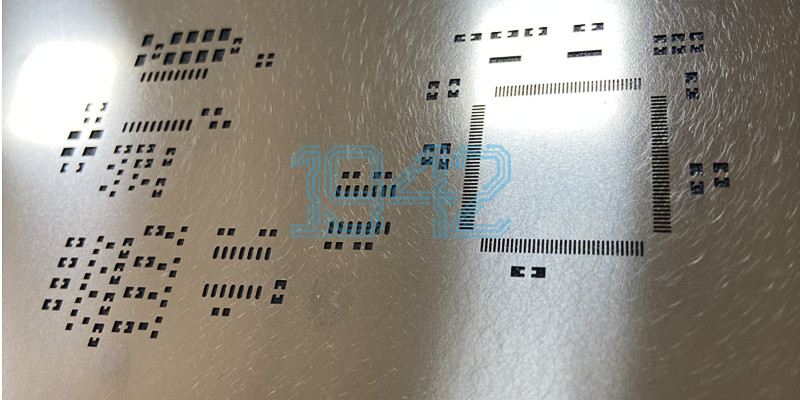

鋼網模板優化設計策略

外圍I/O焊盤開孔設計

金屬鋼網開孔設計通常遵循面積比和寬厚比原則。對于QFN器件,外圈鋼網開窗長度方向應向封裝外擴展,特別是與大銅皮連接的焊盤,外擴至少0.5mm以上,以確保足夠的焊膏量。

中央散熱焊盤開孔設計

中央散熱焊盤屬于大尺寸設計,焊接時氣體不易逸出易產生氣泡。為減少氣孔數量并獲得最佳焊膏耗散,應采用網格式漏孔陣列替代單一大型開口。

每個小開口可以設計成圓形或方形,焊膏涂敷量應控制在50%-80%范圍內。這種設計既能保證足夠的焊接面積,又能為氣體逸出提供通道,顯著減少空洞率。

模板類型與厚度選擇

模板類型與厚度直接影響焊膏涂敷厚度,進而決定組裝元件的連接高度。對于細間距QFN器件,通常選擇厚度0.1-0.12mm的鋼網,依據焊盤尺寸和間距進行精確開孔。

QFN焊接工藝質量控制

焊接缺陷分析與預防

橋連:多見于雙排QFN的內排焊點間,主要因焊料被擠到非潤濕面而形成。解決方案包括減少內圈焊膏印刷量,縮短內圈焊盤開窗長度。

虛焊:可能由多種因素引起,包括:

-

少錫導致的虛焊

-

芯吸效應導致的虛焊(焊盤與大銅皮連接時)

-

類球窩機理導致的虛焊(熱沉焊盤存在大型空洞)

-

引腳焊點內大空洞導致的虛焊

-

QFN單邊翹導致的虛焊

錫珠:產生于器件引腳間,通常通過優化焊盤工藝設計、鋼網模板設計和焊接溫度曲線來控制。

回流焊溫度曲線優化

回流焊溫度曲線對QFN焊接質量至關重要。QFN焊點形成過程中,通常是周邊焊點先于熱沉焊盤熔化,聚集并將QFN暫時浮起。

隨著熱沉焊盤上焊膏熔化并潤濕QFN熱沉焊盤表面,QFN又被拉下(塌落過程)。QFN尺寸越大,這一過程越明顯,因此回流焊接時間長短對焊接良率影響很大。

優化的溫度曲線應確保:

-

適當的預熱速率,避免熱沖擊

-

足夠的恒溫時間,使焊膏中溶劑充分揮發

-

準確的回流峰值溫度,保證焊料充分熔化而不損傷元件

-

可控的冷卻速率,形成可靠的焊點結構

先進檢測與質量監控

對于QFN焊點質量檢測,需采用多種方法結合:

-

光學檢測:適用于單排QFN,通過焊點潤濕狀態、有無裂紋等判定

-

X射線檢測:對于雙排QFN,可通過檢測少錫推斷是否虛焊

-

染色測試:準確定位虛焊位置

-

切片分析:深入分析焊點內部結構和缺陷成因

總結

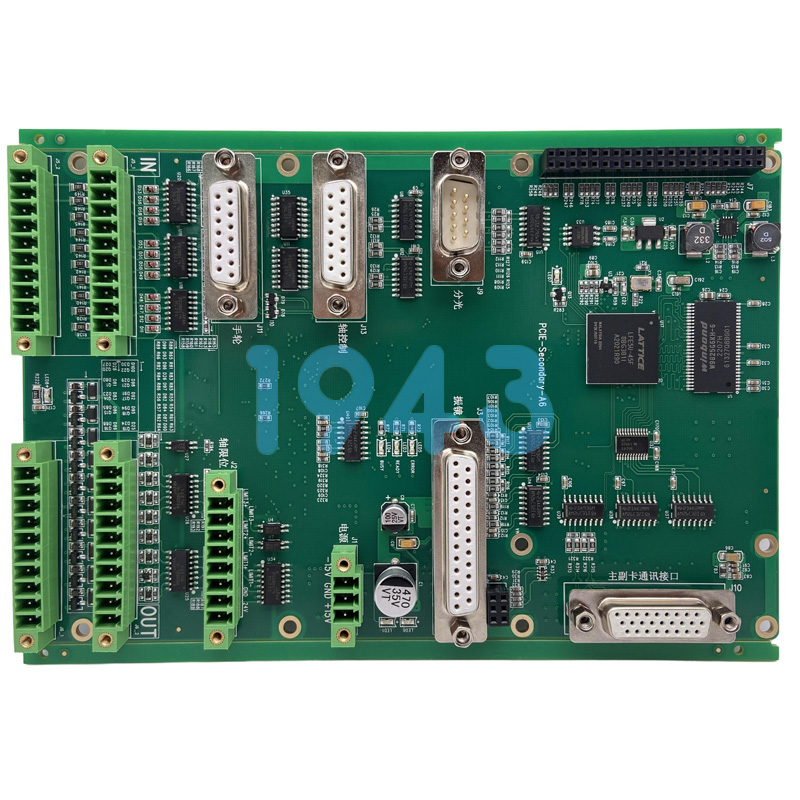

QFN器件的SMT貼裝是一項系統工程,需從焊盤設計、鋼網開孔、焊膏印刷到回流焊整個工藝鏈進行精確控制。通過科學的DFM(面向制造的設計)原則、嚴格的工藝參數控制和全面的檢測手段,可以顯著提升QFN器件的一次裝配良率,減少錫珠、虛焊和橋連等缺陷。

作為專業的SMT貼片加工廠,我們始終致力于精密焊接工藝的研究與應用,通過微米級精度的工藝控制,為客戶提供高可靠性的電子制造服務。歡迎有SMT貼片加工需求的客戶聯系我們,共同探討您的項目需求。

2024-04-26

2024-04-26